|

'Singing Fence' Projekt

praktische realisatie van een kunstwerk ontworpen

door Frederik Van Simaey (2018)

Sing Sing, 2018

Aluminium en inox

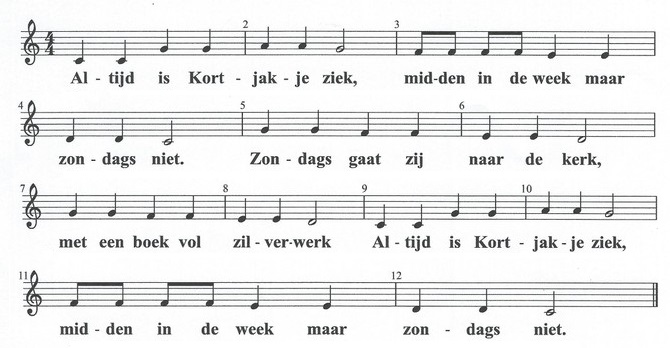

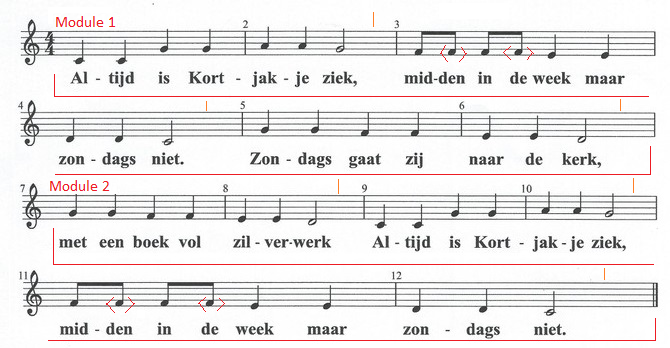

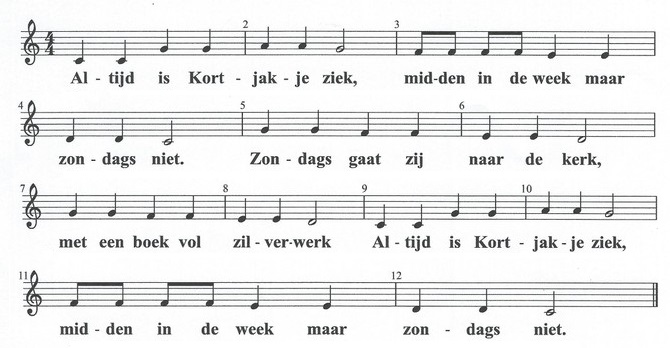

Sing Sing is een sculptuur in de vorm van een metalen hek, dat

nergens naartoe lijkt te leiden of niets begrenst. Het hek werd

zo vervaardigd dat, wanneer je met een stok of staaf tegen de verschillende

spijlen van het hek tikt, de melodie van Altijd is Kortjakje ziek

te horen is. De de lengte van de verschillende spijlen zorgen voor

een variatie in toonhoogte. De afstand tussen de verschillende spijlen

zorgt voor het ritme. Het bekende kinderliedje verwijst naar de

zorgeloze kindertijd van Van Simaey. Altijd is Kortjakje ziek is

een kinderlied dat teruggaat op een bekend volkslied uit de achttiende

eeuw. Het werk is een uitnodiging aan de bezoekers om zich te laten

onderdompelen in deze nostalgie naar hun kinderjaren. Frederik Van

Simaey (*1979, Kortrijk) duwt ons met de neus op dingen waaraan

we voorbij dreigen gaan. Hij gebruikt schijnbaar waardeloze voorwerpen

en transformeert deze aan de hand van minimale ingrepen tot een

soort poŽtische en artistieke raadsels. Zo creŽert hij een spanning

tussen concept, werkelijkheid en verwachting. Hij stelt zich hierbij

vragen over de noodzaak van het creŽren.

Beschrijving:

Een skulptuur die overkomt als een traliehek en die als je er met

een stok langsheen gaat een melodie laat horen. De ontwerper wilde

een overbekende melodie, met name het kinderliedje 'Altijd is Kortjakje

ziek'.

Hier is de volledige 'partituur':

Realisatie:

Omwille van de klank en de duurzaamheid -het betreft een projekt

voor openlucht opstelling op een openbare plaats in Kortrijk - werd

gekozen voor weerbestendige en redelijk corrosievrije materialen:

voor de klankbuizen, een harde aluminium legering, en voor de draagstruktuur,

roestvast staal. Vanuit puur akoestisch perspektief zou de mooiste

klank -rekening houdend met de gewenste lengte van de buizen- bereikt

worden met buizen van ca. 10cm diameter en met een materiaaldikte

van 10 mm. Daarmee zou evenwel het gewenste 'tralie' effekt niet

kunnen bereikt worden. Daarom kozen we 30 mm diameter buizen met

een materiaaldikte van 5 mm, een goed kompromis tussen harmoniciteit

van de klank en gewenst vizueel effekt. Buizen met die diameter,

alhoewel met een wat geringere wand dikte (2.4 mm) hadden we eerder

al gebruikt voor onze kwarttoonsrobot

<Tubi>. Dikwandige buizen uit brons werden ook overwogen,

maar omwille van het uiterlijk enerzijds en de kostprijs anderzijds

uiteindelijk verworpen.

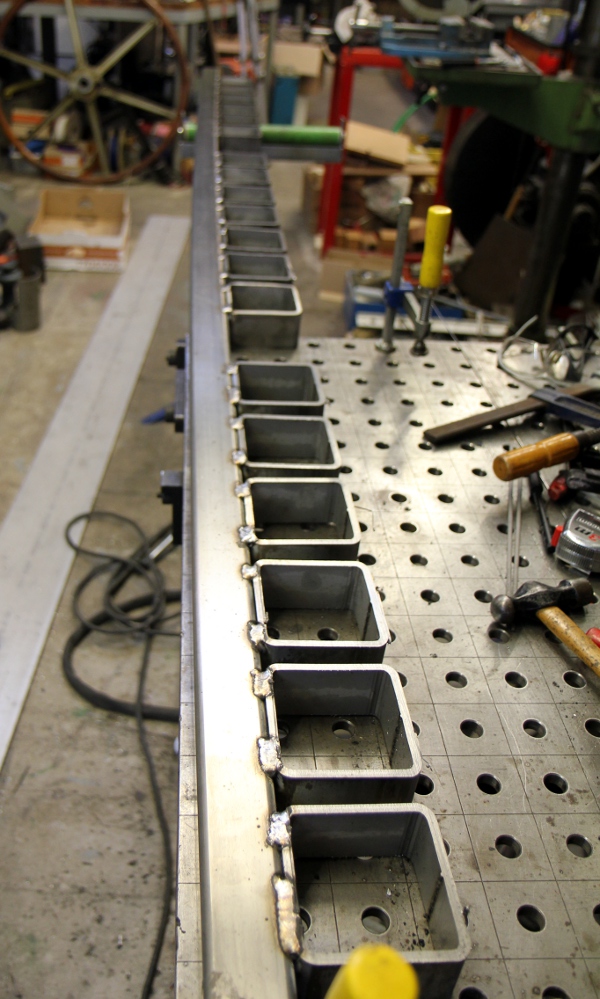

De klankbuizen werden allemaal van een boorgat (4.5 mm) op een

nodaal punt voorzien teneinde ze in de draagstruktuur te kunnen

ophangen. De skulptuur bestaat uit twee aan elkaar gekoppelde delen,

elk ongeveer 3 meter lang, zodat de totale 'afsluiting' een lengte

heeft van iets meer dan zes meter. Om vandalisme te vermijden voorzagen

we aan de onderzijde opgelaste korte kokers die verhinderen dat

de buizen uit de struktuur kunnen worden getrokken. Bovendien verhinderen

die ook het tegen elkaar aan kletteren van de klankbuizen. Aan de

binnenkant worden deze korte kokers voorzien van een neopreen laag,

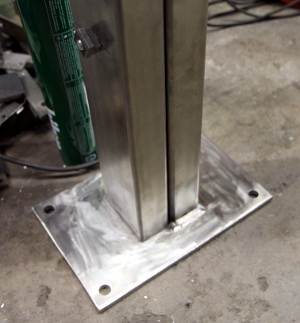

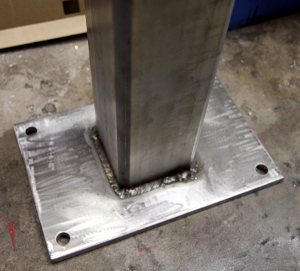

wat voor enige mate van demping zorgt. De vertikale staanders worden

op drie gegoten betonnen funderingsputten gemonteerd met telkens

vier M16 bouten.

Berekening van de buislengtes en ophangpunten voor een kromatisch

oktaaf in gelijkzwevende stemming::

| noot (midi) |

berekende lengte |

effektieve lengte |

ophangpunt |

frequentie |

zoemtoon |

bovenkwint |

| 60/72 |

1662 |

1660 |

117.6 |

524 Hz |

51 midi |

79 midi |

| 61/73 |

1614 |

|

114.1 |

554Hz |

52 midi |

80 midi |

| 62/74 |

1569 |

1570 |

110.0 |

589 Hz |

53 midi |

81 midi |

| 63/75 |

1524 |

|

107.7 |

622 Hz |

54 midi |

82 midi |

| 64/76 |

1481 |

1480 |

104.7 |

661 Hz |

55 midi |

83 midi |

| 65/77 |

1438 |

1440 |

101.7 |

700 Hz |

56 midi |

84 midi |

| 66/78 |

1399 |

|

98.9 |

738 Hz |

57 midi |

85 midi |

| 67/79 |

1358 |

1358 |

96.0 |

786 Hz |

58 midi |

86 midi |

| 68/80 |

1319 |

|

93.3 |

830 Hz |

59 midi |

87 midi |

| 69/81 |

1280 |

1284 |

90.6 |

882 Hz |

60 midi |

88 midi |

| 70/82 |

1245 |

|

88.0 |

932 Hz |

61 midi |

89 midi |

| 71/83 |

1210 |

1207 |

85.5 |

986 Hz |

62 midi |

90 midi |

Alleen de donker afgedrukte tonen en buizen worden in dit projekt

gebruikt.

De voortgebrachte klanken, muzikaal genoteerd zijn :  De onderste noten zijn de (zachte) zoemtonen. De met een akkolade

aangegeven noten zijn de waargenomen toonhoogte en de bovenste noot,

de sterkste aanwezige boventoon.

De onderste noten zijn de (zachte) zoemtonen. De met een akkolade

aangegeven noten zijn de waargenomen toonhoogte en de bovenste noot,

de sterkste aanwezige boventoon.

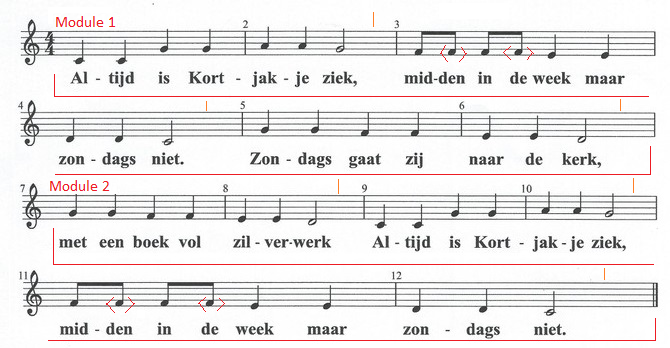

Wanneer we de buizen in volgorde aanslaan om de melodie te krijgen

zijn volgende buizen en aantallen nodig:

- 6 x Do

- 6 x Re

- 8 x Mi

- 8 x Fa (de achtste noten laten we weg)

- 10 x Sol

- 4 x La

Totaal: 42 klankbuizen, 21 buizen per module.

Tijdproportioneel zijn er 48 vierde noot-waarden. Aangezien we

de konstruktie in twee modules opbouwen, betekent dit 24 kwartnoten

per module:

Afmetingen:

- hoogte 2013 mm

- breedte: 2 x 2930 mm = 5860 mm

- diepte : 125 mm Verankering: 200 mm

12 Inox M16 bouten (inbus cilinderkop) in rawlpuggen ingeboord

in beton. Tussen beton en voetplaten moet een dikke laag siliconen

of Parabond 800 Hi-Tack worden aangebracht omdat de grondplaat niet

zuiver vlak kan zijn vanwege de noodzakelijke dikke lasnaden aan

de opstanden..De M16 bouten moeten in roestvast staal zijn. De bevestigingsplaten

mogen desgewenst tot 100 mm onder het grondnivo worden gebracht

en met aarde bedekt worden.

Hier is de maatschets voor het gieten van de fundering en het boren

van de verankeringsgaten:

Aanbevolen afmetingen van de betonfundering: 500 x 500, diepte

(afhankelijk van de bodem) minstens 600 mm. De ankergaten mogen

pas in het beton worden geboord wanneer de struktuur ter plaatste

is en de maten van de struktuur kunnen worden overgenomen van de

voetplaten. Die gaten kunnen immers afwijken van het plan als gevolg

van de krimp in de lasnaden.

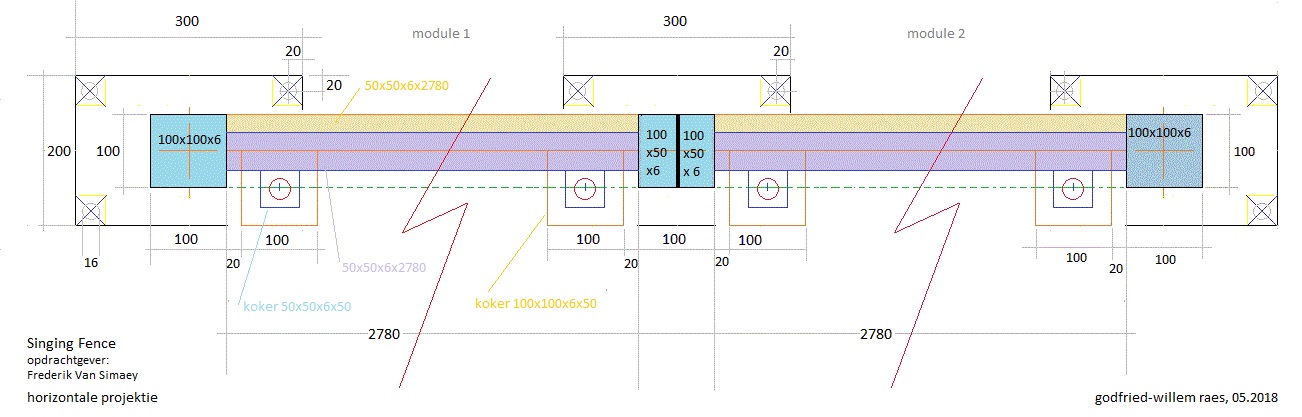

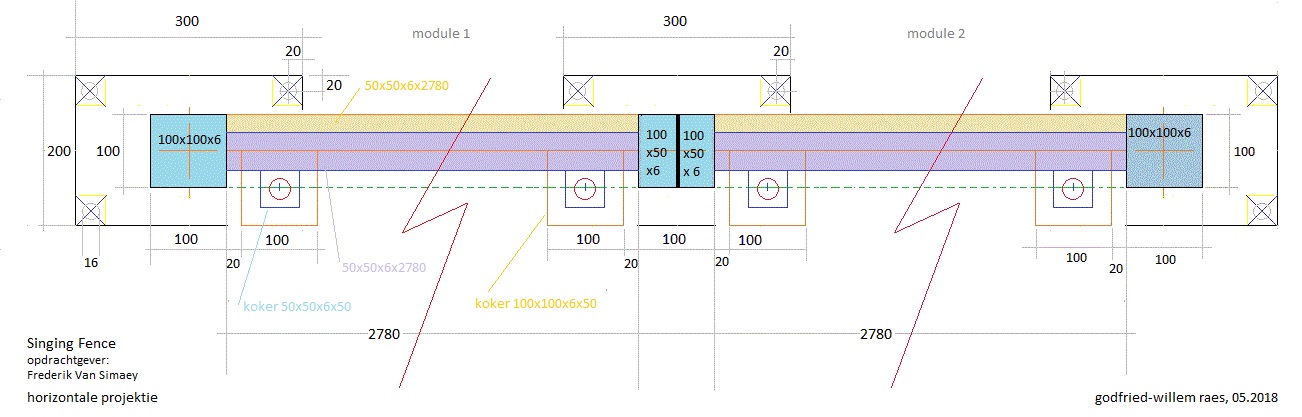

Frontale projektie van de konstruktie (horizontaal verkort getekend):

Duurzaamheid:

de draagstruktuur is volkomen onderhoudsvrij, want geheel vervaardigd

en gelast uit roestvast staal. De aluminium buizen kunnen na verloop

van tijd sporen van corrosie vertonen. Dit verandert niets aan de

klank. De corrosielaag (aluminium oxide) beschermt het basismateriaal

tegen verdere aantasting. Daarom is het beter die laag niet te verwijderen.

Wanneer de corrosie een zwart aanschijn vertoont is de oorzaak te

zoeken in uitlaatgassen en luchtverontreiniging. Anodizeren van

de buizen is een remedie, maar is een industrieel proces dat we

bij Stichting Logos niet kunnen uitvoeren.

Gebruikte metaallegeringen:

- roestvast staal: AISI304 (draagstruktuur)

- lasmateriaal en ophangstaven: AISI316

- aluminium: AlMgSi 0.5

Medewerkers aan de realisatie en de konstruktie van dit projekt:

- Mattias Parent (research and construction)

- Lara Van Wynsberge (tuning and construction)

- Laura Maes (project supervision)

- Philippe Henrion (welding assistent)

- Godfried-Willem Raes (metal and welding works, structural design,

research)

Bouwdagboek:

20.10.2017: Eerste kontaktname van Frederik Van Simaey met het

oog op de realisatie van een publieke klankskulptuur

04.12.2017: Werkbespreking klankbuizen: ontwerp en berekening.

17.04.2018: Werkbespreking bouwopdracht.

04.05.2018: Praktische werkbespreking voor de realisatie van het

projekt.

07.05.2018: Plaatsing bestelling materialen bij Demar-Lux.

23.05.2018: Werkbespreking ontwerpschetsen met Frederik Van Simaey.

24.05.2018: Software uitgewerkt voor de berekening van de lengte

van de buizen in funktie van de gevraagde toonhoogtes. Het grootste

interval voor de gevraagde melodie is een sixt. Hier is de bronkode

van het berekeningsprogramma, gebruik makend van de PowerBasic console

compiler. Het programma maakt een

tekstbestandje aan met de juiste lengtes van de nodige buizen.

25.05.2018: Aflevering van de bestelde inox proflielen en aluminium

buizen. Maken van een eerste test-buis en grondige opmeting daarvan

teneinde de materiaalkonstanten te kunnen berekenen. Aanpassing

berekeningsprogramma aan de meetresultaten. Zagen van de gewenste

klankbuizen. Verifikatie van de stemming. Boren van de ophanggaten.

Ontbramen.[3 mandagen werk]

26.05.2018: Berekening van de uiteindelijke maatvoering voor het

lasplan. Op maat snijden van de 50 x 50 x 6 profielen voor de demper-dragers.

Laswerk op de demperdrager voor module 1. Alle vierkante profielen

-behalve de twee op de uiteinden ( 100 x 100 x 8) gelast. De twee

kokers aan de uiteinden mogen past gelast worden nadat de demperdrager

op de vertikale koker is gelast.

Maatvoering voor module 1::

| noot |

upperside |

|

sum |

|

underside |

|

sum |

| |

100 |

pole |

|

|

100 |

pole |

|

| |

45 |

|

45 |

start module 1 |

20 |

|

20 |

| 60 |

50 |

|

95 |

|

100 |

|

120 |

| |

70 |

|

165 |

|

20 |

|

140 |

| 60 |

50 |

|

215 |

|

100 |

|

240 |

| |

70 |

|

285 |

|

20 |

|

260 |

| 67 |

50 |

|

335 |

|

100 |

|

360 |

| |

70 |

|

405 |

|

20 |

|

380 |

| 67 |

50 |

|

455 |

|

100 |

|

480 |

| |

70 |

|

525 |

|

20 |

|

500 |

| 69 |

50 |

|

575 |

|

100 |

|

600 |

| |

70 |

|

645 |

|

20 |

|

620 |

| 69 |

50 |

|

695 |

|

100 |

|

720 |

| |

70 |

|

765 |

|

20 |

|

740 |

| 67 |

50 |

50 |

815 |

|

100 |

|

840 |

| |

70 |

|

885 |

|

20 |

|

860 |

| gat |

50 |

190 |

935 |

|

100 |

|

960 |

| |

70 |

|

1005 |

|

20 |

|

980 |

| 65 |

50 |

50 |

1055 |

|

100 |

|

1080 |

| |

70 |

|

1125 |

|

20 |

|

1100 |

| 65 |

50 |

|

1175 |

|

100 |

|

1200 |

| |

70 |

|

1245 |

|

20 |

|

1220 |

| 64 |

50 |

|

1295 |

|

100 |

|

1320 |

| |

70 |

|

1365 |

|

20 |

|

1340 |

| 64 |

50 |

|

1415 |

|

100 |

|

1440 |

| |

70 |

|

1485 |

|

20 |

|

1460 |

| 62 |

50 |

|

1535 |

|

100 |

|

1560 |

| |

70 |

|

1605 |

|

20 |

|

1580 |

| 62 |

50 |

|

1655 |

|

100 |

|

1680 |

| |

70 |

|

1725 |

|

20 |

|

1700 |

| 60 |

50 |

50 |

1775 |

|

100 |

|

1800 |

| |

70 |

|

1845 |

|

20 |

|

1820 |

| gat |

50 |

190 |

1895 |

|

100 |

|

1920 |

| |

70 |

|

1965 |

|

20 |

|

1940 |

| 67 |

50 |

50 |

2015 |

|

100 |

|

2040 |

| |

70 |

|

2085 |

|

20 |

|

2060 |

| 67 |

50 |

|

2135 |

|

100 |

|

2160 |

| |

70 |

|

2205 |

|

20 |

|

2180 |

| 65 |

50 |

|

2255 |

|

100 |

|

2280 |

| |

70 |

|

2325 |

|

20 |

|

2300 |

| 65 |

50 |

|

2375 |

|

100 |

|

2400 |

| |

70 |

|

2445 |

|

20 |

|

2420 |

| 64 |

50 |

|

2495 |

|

100 |

|

2520 |

| |

70 |

|

2565 |

|

20 |

|

2540 |

| 64 |

50 |

|

2615 |

|

100 |

|

2640 |

| |

70 |

|

2685 |

|

20 |

|

2660 |

| 62 |

50 |

|

2735 |

|

100 |

|

2760 |

| |

45 |

|

2780 |

lasnaad |

20 |

|

2780 |

| |

50 |

pole |

|

einde module 1 |

50 |

pole |

|

| |

|

|

|

|

|

|

|

Module 2: (apart froms the notes, the sizings are identical to

module 1.)

| noot |

upperside |

|

sum |

|

underside |

|

sum |

| |

50 |

pole |

|

|

50 |

pole |

|

| |

45 |

|

45 |

start module 2 |

20 |

|

20 |

| 67 |

50 |

|

95 |

|

100 |

|

120 |

| |

70 |

|

165 |

|

20 |

|

140 |

| 67 |

50 |

|

215 |

|

100 |

|

240 |

| |

70 |

|

285 |

|

20 |

|

260 |

| 65 |

50 |

|

335 |

|

100 |

|

360 |

| |

70 |

|

405 |

|

20 |

|

380 |

| 65 |

50 |

|

455 |

|

100 |

|

480 |

| |

70 |

|

525 |

|

20 |

|

500 |

| 64 |

50 |

|

575 |

|

100 |

|

600 |

| |

70 |

|

645 |

|

20 |

|

620 |

| 64 |

50 |

|

695 |

|

100 |

|

720 |

| |

70 |

|

765 |

|

20 |

|

740 |

| 62 |

50 |

50 |

815 |

|

100 |

|

840 |

| |

70 |

|

885 |

|

20 |

|

860 |

| gat |

50 |

190 |

935 |

|

100 |

|

960 |

| |

70 |

|

1005 |

|

20 |

|

980 |

| 60 |

50 |

50 |

1055 |

|

100 |

|

1080 |

| |

70 |

|

1125 |

|

20 |

|

1100 |

| 60 |

50 |

|

1175 |

|

100 |

|

1200 |

| |

70 |

|

1245 |

|

20 |

|

1220 |

| 67 |

50 |

|

1295 |

|

100 |

|

1320 |

| |

70 |

|

1365 |

|

20 |

|

1340 |

| 67 |

50 |

|

1415 |

|

100 |

|

1440 |

| |

70 |

|

1485 |

|

20 |

|

1460 |

| 69 |

50 |

|

1535 |

|

100 |

|

1560 |

| |

70 |

|

1605 |

|

20 |

|

1580 |

| 69 |

50 |

|

1655 |

|

100 |

|

1680 |

| |

70 |

|

1725 |

|

20 |

|

1700 |

| 67 |

50 |

50 |

1775 |

|

100 |

|

1800 |

| |

70 |

|

1845 |

|

20 |

|

1820 |

| gat |

50 |

190 |

1895 |

|

100 |

|

1920 |

| |

70 |

|

1965 |

|

20 |

|

1940 |

| 65 |

50 |

50 |

2015 |

|

100 |

|

2040 |

| |

70 |

|

2085 |

|

20 |

|

2060 |

| 65 |

50 |

|

2135 |

|

100 |

|

2160 |

| |

70 |

|

2205 |

|

20 |

|

2180 |

| 64 |

50 |

|

2255 |

|

100 |

|

2280 |

| |

70 |

|

2325 |

|

20 |

|

2300 |

| 64 |

50 |

|

2375 |

|

100 |

|

2400 |

| |

70 |

|

2445 |

|

20 |

|

2420 |

| 62 |

50 |

|

2495 |

|

100 |

|

2520 |

| |

70 |

|

2565 |

|

20 |

|

2540 |

| 62 |

50 |

|

2615 |

|

100 |

|

2640 |

| |

70 |

|

2685 |

|

20 |

|

2660 |

| 60 |

50 |

|

2735 |

|

100 |

|

2760 |

| gat |

45 |

|

2780 |

lasnaad. |

20 |

|

2780 |

| |

100 |

pole |

|

end module 2 |

100 |

pole |

|

| |

|

|

|

|

|

|

|

Laswerk voor de eerste demper houder:  Nazicht levering inox Demar Lux: de gevraagde verzaagde kokers 50

x 50 x 6, op lengtes van 50 mm ontbreken, evenals een volle lengte

( 6 m) kokerprofiel 50 x 50 x 6.

Nazicht levering inox Demar Lux: de gevraagde verzaagde kokers 50

x 50 x 6, op lengtes van 50 mm ontbreken, evenals een volle lengte

( 6 m) kokerprofiel 50 x 50 x 6.

27.05.2018: Uittekenen van het verankeringsplan voor de fundering

in beton. Snijden van de voetplaten (300 x 200 x 10) en boren van

de verankeringsgaten M16. Uittekenen hoogteplan op schaal. Laswerk

voor de tweede demperhouder afgewerkt. Alle laswerk met 2.5 mm inox

316 elektroden uitgevoerd. Moeten de naden geslepen worden? Horizontale

projektie uitgetekend:  De

dummy lasnaden om de profielen terug redelijk recht te maken, voeren

we pas uit wanneer we de dragers voor de buizen afgelast hebben

en ook die doorbuiging bekend is. Het materiaal daarvoor (50 x 50

x 6 koderprofielen) is evenwel nog niet geleverd. Ook nieuwe inox

laselektroden moeten ingekocht worden (Welda). De

dummy lasnaden om de profielen terug redelijk recht te maken, voeren

we pas uit wanneer we de dragers voor de buizen afgelast hebben

en ook die doorbuiging bekend is. Het materiaal daarvoor (50 x 50

x 6 koderprofielen) is evenwel nog niet geleverd. Ook nieuwe inox

laselektroden moeten ingekocht worden (Welda).

28.05.2018: Uittekenen en narekenen van de frontale projektie met

maatvoeringen. Op lengte brengen van de vertikale kolommen (2000

mm). Assemblage-boringen uitgevoerd op de middenkolom. De middenkolommen

worden aaneengeschroefd met 3 inox bouten met inbus cilinderkoppen

M12 x 120. In te kopen: bouten M12 x 120, inox, AISI 316 laselektroden

(2.5 en 3.2 mm), argon gas, slijpschrijven, staalvijlen, schuurbanden...

29.05.2018: Naar Welda om inox laselektroden (Hilco, Hilchrome 316R)

) en Wolfram elektroden voor TIG. Honen van de boorgaten op de middenkolom.

Lassen van de voetplaten op de vertikale kolommen.

De

bovenkanten van de kolommen moet nog dichtgelast worden. Argon geleverd,

TIG laswerk kan doorgaan. Atelier bezoek Frederik Van Simaey. 100

x100 x 3 plaatjes uitgesneden om de bovenkant van de vertikale kolommen

af te dichten. De

bovenkanten van de kolommen moet nog dichtgelast worden. Argon geleverd,

TIG laswerk kan doorgaan. Atelier bezoek Frederik Van Simaey. 100

x100 x 3 plaatjes uitgesneden om de bovenkant van de vertikale kolommen

af te dichten.

30.05.2018: Dichtlassen met TIG van de kolommen met de 100 x 100

plaatjes. Op de middenkolom wordt het sluitplaatje slechts halfgelast. Draagstoelen maken voor de montage en het aanlassen van de demperhouders.

Tijdelijke afstandhouder 2780 mm voorzien voor de drager van de

klankbuizen. Levering Demar-Lux uitgesteld tot volgende week...

We worden technisch werkloos... Inmiddels kunnen we al werk maken

van de PTFE (Teflon) afstandshouders voor de alu-buizen. Deze moeten

5 mm dik zijn, diameter 20 mm, met een boring van 4.2 mm. Ze mogen

niet knellen, want dan klinkt de buis dof.

Draagstoelen maken voor de montage en het aanlassen van de demperhouders.

Tijdelijke afstandhouder 2780 mm voorzien voor de drager van de

klankbuizen. Levering Demar-Lux uitgesteld tot volgende week...

We worden technisch werkloos... Inmiddels kunnen we al werk maken

van de PTFE (Teflon) afstandshouders voor de alu-buizen. Deze moeten

5 mm dik zijn, diameter 20 mm, met een boring van 4.2 mm. Ze mogen

niet knellen, want dan klinkt de buis dof.

31.05.2018: Lastekening overgebracht op het werkstuk. Werksessie

met Philippe Henrion: inlassen van de demperdragers op de vertikale

kolommen. Laatste vier 100 x 100 x 50 x 8 kokersekties voor de dempers

opgelast.  Experimenten

met geschikte materialen voor de binnenbekleding van de demperkokers. Experimenten

met geschikte materialen voor de binnenbekleding van de demperkokers.

01.06.2018: Technisch werkloos wegens vertragingen in de leveringen

van Demar-Lux.

05.06.2018: Levering van roestvast staal door Demar-Lux zou voor

morgen kunnen zijn...

06.06.2018: 16u40: levering Demar-Lux, laswerk kan worden voortgezet...

07.06.2018: Drilling all holes for the suspension of the tubes.

Full day of welding work on the tube holder structure.

08.06.2018: Assembly of the entire structure. Assistents required.

Atelierwerk met Lara Van Wynsberghe, Frederik Van Simaey en Mattias

Parent. De eerste klankbuizen kunnen gemonteerd worden. Inkoop neopreen

rubberband (De Mulder bvba) en kontaktlijm.

09.06.2018: Vijlen en schuren. Verdere montage.

10.06.2018: Inkleven van de neopreendempers in de 100 x 100 x 8

kokerprofielen. Hiervoor wordt kontaktlijm toegepast. Oplosmiddel:

tolueen.

12.06.2018: Verder werk met het inkleven van de neopreendempers.

Definitieve montage van de klankbuizen in de struktuur.

14.06.2018: Finale testmontage van het geheel...

15.06.2018: Hoeken van de neopreen dempers gekit met zwarte siliconencompound.

16.06.2018: Clean-up and engraving.. Lasspatten weggeslepen.

17.06.2018: Berekening en konstruktie van de ontbrekende diatonische

noot Si (71/83). We berekenden meteen ook het volledige kromatisch

oktaaf.

19.06.2018: Transport van de konstruktie naar Kortrijk. Opstelling

ter plaatse.

|

De onderste noten zijn de (zachte) zoemtonen. De met een akkolade

aangegeven noten zijn de waargenomen toonhoogte en de bovenste noot,

de sterkste aanwezige boventoon.

De onderste noten zijn de (zachte) zoemtonen. De met een akkolade

aangegeven noten zijn de waargenomen toonhoogte en de bovenste noot,

de sterkste aanwezige boventoon.

De

dummy lasnaden om de profielen terug redelijk recht te maken, voeren

we pas uit wanneer we de dragers voor de buizen afgelast hebben

en ook die doorbuiging bekend is. Het materiaal daarvoor (50 x 50

x 6 koderprofielen) is evenwel nog niet geleverd. Ook nieuwe inox

laselektroden moeten ingekocht worden (Welda).

De

dummy lasnaden om de profielen terug redelijk recht te maken, voeren

we pas uit wanneer we de dragers voor de buizen afgelast hebben

en ook die doorbuiging bekend is. Het materiaal daarvoor (50 x 50

x 6 koderprofielen) is evenwel nog niet geleverd. Ook nieuwe inox

laselektroden moeten ingekocht worden (Welda).