|

<Krum>

|

|

an automated organ Krummhorn register

Godfried-Willem

RAES

2005-2006

|

The design of this musical robot started with an offer found on the August

Laukhuff website for a Krummhorn 8-feet register made with wooden resonators

and shallots. The sound was designed such as to be soft and reedy, very rich

in overtones. It promised to become a viable alternative for our <Vox

Humanola> at the one side, and an excellent gradation of the latters

sound in the orchestral spectrum of the complete robot orchestra.

In the <Krum> robot we designed around this register, the notes are switched

inside the windchest with electrical pallets, solenoid driven. Wind pressure

control is possible, although as can be expected from single reedpipes, does

not preserve tuning! As the problems with the stability of the tuning unnder

variable windpressure conditions appeared to be unsurmountable, we disabled

all pressure related features. Maximum wind pressure is 85mm watercolumn (=

8.5 mBar= 834Pa ) and generated by a 130Watt Laukhuff Ventus-type organ blower

driven by a programmable 3-phase motor controller from Siemens. Air production

is 3 cubic meters a minute. Normal working pressure should be 75mm watercolumn.

A manometer is mounted on the windchest.

The entire circuitry for this robot makes use five fast PIC

controllers: Microchip PIC18F2520 - I/SP types. For each group of 16 notes,

a controller takes care of the midi input parsing and the note on/offs, mosfets

and pallet valve solenoids. A fifth PIC microcontroller takes care of the steering

of the windvalve as well as of the motor commands and the PWM for the 3-phase

motor controller.

Description of the organ register:

Name: Krummhorn 8’ = Holzkrummhorn. With wooden resonators

Oak and mahagony wood is used for the resonators. The resonators have regulating

flaps. As for the Krummhorns with metal resonators, the resonators with narrow

scales in the bass must be shortened, while those with large scales can be built

in full length. Narrow tapered and cylindrical shallots are suited. Since we

desired wooden shallots, the blocks and boots are also made of wood. The tongue

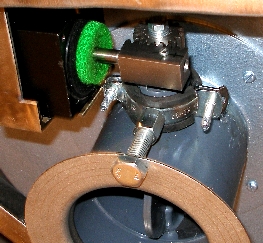

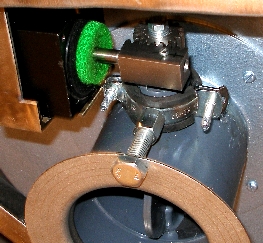

and resonator disassembled from the wooden foot can be seen on the picture below:

Detailed view of the tongue:

The scale used for the register is (Inside scales in mm) Approximate weight

of the complete set of pipes: 40 kg

- midi noot 36: C 1 = 17 x 27 pipe length: 1490 mm full length, resonator

alone:1250 mm

- midi noot 48: c 13 = 17 x 22

- midi noot 60: c 25 = 17 x 18

- midi noot 72: c 37 = 16 x 17

- midi noot 84: c 49 = 12 x 17

Sizing of the wooden pipe-feet and pipes in three groups and/or rows on the

windchest:

- 36 - 53: 52.4 x 54.4 mm, feet length: 222 mm, total pipe lengths: 1490 mm

- 695 mm

- 54 - 71: 45.0 x 45.0 mm, total pipe lengths: 660 mm - 362 mm

- 72 - 91: 36.6 x 36.6 mm: total pipe lengths: 338 mm - 240 mm

All pipe feets have a brass tube for the wind inlet, outer diameter 12 mm.

Material strength: 1.5 mm.(Inner diameter 9 mm). Length of the brass windinlet

pipe: 15 mm for all pipes. All pipes are switched by solenoid driven pallet

valves with pads 19 mm in diameter. In order to make it possible to adjust the

valves in the windchest without having to remove all the pipes, we constructed

the pipeholder above the windchest such that it can be lifted up mechanically.

The electric connection between valves and steering electronics makes use of

a series of Weidmueller connectors leaving the pipeholder through 2 vertical

holes. A manometer mounted on the windchest allows for easy and precise adjustment

of wind pressure in function of tuning operations.

Preliminary view on the pipework assembled on the windchest during construction:

Circuit Overview:

Mapping:

The midi channel for <Krum> is 7 (0-15) or 8 (1-16).

Midi note range: 36 - 91. (C-g''') (56 notes), notes 92-99 = lights.

Note 100: frontal light, right, note 101: frontal light left. Note 102 lights

on the bottom of the instrument..

Note Off commands are required.. Controller 66 is used to switch the motor

on or off. Controller 65 can be used to reset an error condition in the motor

control circuit.

Controller 1 [disabled now ] was used for the windvalve: at value 0 it is closed,

at 127 it is opened maximally.

Controller 10 [disabled now] switches the tremulant on or off (0- OFF, 16 =

ON).

Controller 11 [disabled now] controls the speed of the tremulant if it is set

to active. The tremulant speed is the midi value divided by 10.

Controller 12 [disabled now] desactivates the wind valve solenoid.

Controller 7 is used for the wind pressure (motor speed). The normal setting

should be 111. We disabled this controller , as operating Krum on varying windpressures

detunes the instrument permanently...

<Krum> responds to the midi all-notes-off command.

Technical specifications:

- size: w:1020 mm x d:500 mm x h: 2100 mm.

- weight: to be determined (> 100kg)

- Note: this robot is not suitable for open air performances!

- power: 230V ac - 200W

- Tuning: based on A=440 Hz

- static windpressure in the windchest for normal tuning and intonation: 75

mmH2O or 7.5 mBar

- Ambitus: midi 36 to 91

- Insurance value: 22.000 Euro.

Design and construction: dr.Godfried-Willem

Raes (2005-2006)

Collaborators on the construction of this robot:

- Kristof Lauwers (2006)

- Moniek Darge

- Bert Vandekerkhove (2006)

- Johannes Taelman (2006)

Music composed for <Krum>:

- Godfried-Willem Raes "PiKrum" for a nude dancer and invisible

instrument

Godfried-Willem Raes "Fuga Twenty To Cage"

- Pierre Certon "Je ne l'ose dire", arr. Sebastian Bradt

- Johan Sebastian Bach, Prelude #3, WTC, arr. Godfried-Willem Raes

- John Cage "Souvenir"

- John Cage "ASLSP"

- Kristof Lauwers "Study #9" for <Krum>

[MP3 download]

Nederlands:

<Krum>

Voor de bouw van deze automaat maakten we gebruik van een eerder

toevallige aanbieding op de website van August Laukhuff, voor een volledig in

hout gebouwd 8-voet kromhoorn orgelregister. Een tongwerk dus. Dit loopt vanaf

midi noot 36 tot en met 91. De windlade is, afgezien van het bovenblad waarop

de pijpen rusten en waarvoor tropisch hardhout werd gebruikt, geheel vervaardigd

uit gelast inox. Geheel naar analogie trouwens met de windlade zoals we die

eerder al ontwierpen voor <Trump>. De elektromagnetische ventielen waarmee

de luchttoevoer naar de pijpen wordt geschakeld zijn ook hier binnenin deze

windlade geplaatst. Voor de windvoorziening maakten we gebruik van een kleine

Ventus orgelblazer van de firma Laukhuff, met een regelbare winddruk van maximaal

80mm waterkolom, of 8mBar = 785 Pa, in eenheden uit de fysika. De aansturing

van de 130 Watt motor gebeurt met een motorcontroller. Zoals voorspelbaar en

normaal bij tongwerken, is ook hier de stemming afhankelijk van de winddruk.

Alleen bij een motor AC frekwentie van 48 Hz is de stemming korrekt. Winddruk

75 mm H2O. Om een eenvoudige afregeling, stemming en intonering

mogelijk te maken, monteerden we een precieze manometer aan de buitenkant van

de windlade. Het maximale debiet van de kompressor is 3 kubieke meter, wat dus

brede klusters ruimschoots mogelijk maakt.

De pijpen werden op de windlade gemonteerd in drie rijen (18,

18 en 20 pijpen elk) overeenkomstig de drie verschillende maten van de pijpvoeten.

De elektrische verbinding tussen de windlade en de elektronische besturing erbuiten

gebeurt via twee luchtdicht afgesloten kabelbundels uitmondend op Weidmueller

konnektors. De besturing van <Krum> komt voor rekening van niet minder

dan 5 PIC mikrokontrollers: vier voor elke groep van 16 pijpen en een voor de

besturing van de motor, het tremulant ventiel en de lichten. Alle elektronische

besturingen, inklusief de voedingen, vonden een plaatsje onder de windlade.

Aangezien het gehele pijpwerk uit hout is vervaardigd, is deze robot niet geschikt

voor openluchtkoncerten. Ze zijn niet in het minst vocht- of regenbestendig.

Bovendien is ook zijn eerder zachte riettoon, niet voldoende krachtig voor straatgebruik.

Als lid van het Logos robotorkest vormt hij evenwel een grote verrijking van

het orkestraal koloriet.

Tessituur:

Bouwdagboek:

Omdat ons vaak wordt gevraagd hoeveel werk en tijd kruipt in,

en nodig is voor, het bouwen van dergelijke muzikale robotten, houden we ook

voor <Krum> een beknopt en geilllustreerd bouwdagboek bij:

- 04.12.2005: eerste ideen en konkrete tekeningen.

- 08.12.2005: bevestiging bestelling pijpwerk bij August Laukhuff.

- 09.12.2005: projekt prijskalkulatie uitgevoerd.

- 10.12.2005: tekeningen en berekeningen voor de lay out van de windlade.

Houtselektie.

- 17.12.2005: inventarisatie elektromagnetische kleppen in voorraad.

- 21.12.2005: levering van de pijpen volgens specifikatie. Nameting maten

en mensuur. Hertekenen en berekenen van de organisatie van de pijpen op de

windlade.

- 22.12.2005: bestelling van enkele ontbrekende elektromagnetische ventielen.

- 23.12.2005: levering van de ontbrekende ventielen.

- 24.12.2005: Bouw boormal voor plaatsing ventielen. Schaven windlade bovenplank..

Positionering ventielen.

- 25.12.2005: Plasma snijwerk inox delen van de windlade. Bepaling wielbazis.

- 26.12.2005: Ganse dag plooiwerk inox, plasma snij- & laswerk windlade.

Uitsnijding gat voor radiale kompressor.

- 27.12.2005: Laswerk voorwielstel.

Afdraaien

as in inox. Montage vering. Polieren basisplaat. Honen gaten in bovenplank

windlade. Voorboren ventielmontage gaten met 2mm boortje. Paszetten pijpdrager

in inox windlade. Montage radiale ventilator op windlade.

Afdraaien

as in inox. Montage vering. Polieren basisplaat. Honen gaten in bovenplank

windlade. Voorboren ventielmontage gaten met 2mm boortje. Paszetten pijpdrager

in inox windlade. Montage radiale ventilator op windlade.  Preventieve

behandeling hout tegen houtwormaantasting. Monteren en afregelen van de eerste

36 ventielen: houtschroeven 3.0mm x 16mm, kruiskop type PZ2D, gegalvaniseerd.

Werkdag van 17u...

Preventieve

behandeling hout tegen houtwormaantasting. Monteren en afregelen van de eerste

36 ventielen: houtschroeven 3.0mm x 16mm, kruiskop type PZ2D, gegalvaniseerd.

Werkdag van 17u...

- 28.12.2005: Alle ventielen gemonteerd.

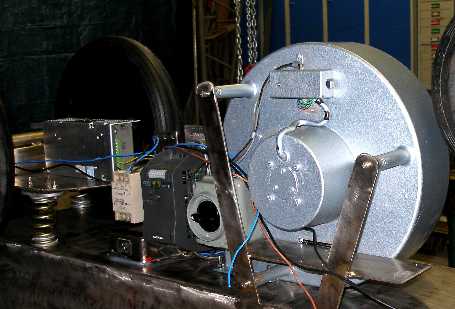

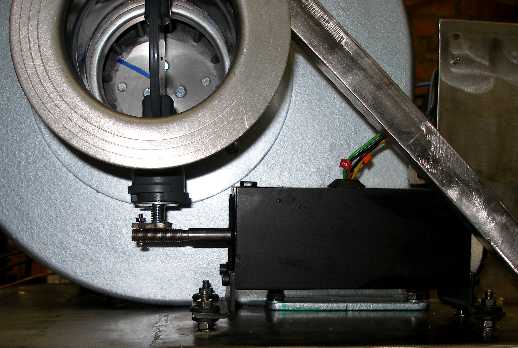

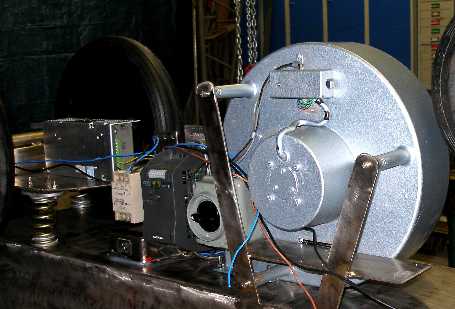

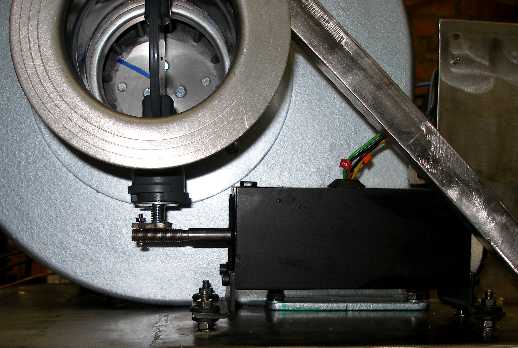

- Konstruktie draaiwiel:

.

Eerstemontage van de reeds afgewerkte onderdelen (behalve de pijpen zelf,

die we veilig opborgen om ze zeker niet teveel te laten ontstemmen...)

.

Eerstemontage van de reeds afgewerkte onderdelen (behalve de pijpen zelf,

die we veilig opborgen om ze zeker niet teveel te laten ontstemmen...)

- 29.12.2005: Ontwerp vering voor draaiwiel. Draaien van een veer, binnenmaat

25mm in 5mm staaldraad. Veerlengte 140mm. Berekening windklep mechanisme.

- 30.12.2005: montage voeding 12V, 12.5A onder verende wielen. Dit moet ook

56 noten klusters mogelijk maken. Konstruktie beschermings raam voor de pijpen

uit geplooid 10mm x 50mm massief inox. Plooiwerk uitgevoerd mer Ridgid plooipomp.

Dit brengt de bouwhoogte definitief op 2m10.

- 31.12.2005: PC-board montageplaat ingelast. Rugplaat voor motorkontroller

gesneden en gelast. Polierwerk onderkant windlade. Eksperimenten met windklep

besturing.

- 01.01.2006: Proefmontage windklep met softshift solenoid. Montage Omron

5V dc smps voeding. Montage netontstoorfilter met 3-prong netingang. Definitieve

montage 12V/ 12.5A SMPS met schroeven en siliconelaag. Oplassen en uitboren

verstevigingsflens aan draaiwiel. Dichtingstest windlade laswerk. Bedrading

netspanningsgedeelte en hoofdschakelaar.

- 02.01.2006: Bedrading van de ventielen in de windlade. Twee bundels van

32 geleiders. Uittekenen van het bedradingsschema. Eerste voorlopige assemblage

van het geheel.

- 04.01.2006: bestukken en solderen van de vier PIC boards voor de noot-sturing.

Bedrading van de Weidmueller konnektoren voor voeding en midi sturing. Eerste

programmatie motor controller.

- 05.01.2006: Plooiwerk voorste beschermings staaf in inox 50x10. Polieren

van beide beschermingsstaven en vastlassen ervan op de windlade. Overleg met

Johannes Taelman m.b.t. midi implementatie en tremulant met de windklep besturing.

Bespreking ontwerp nieuw midi I/O board.

- 06.01.2006: behandeling inox met salpeterzuur ter verwijdering van de lasoxydes

op de naden. Het oorspronkelijk geplande PIC type, zoals we dat ook voor alle

vroegere automaten gebruikten blijkt bij Microchip uit produktie zijn genomen.

Het nieuwe type dat als vervanger in aanmerking komt is de 18F2525. Meteen

een vijftigtal besteld.

- 07.01.2006: winddichting pijp- en ventieldrager op de windlade. Eerste afregeling

stuurventielen en test met gemonteerde pijpen. Trimmen aansluitdraden en bevestiging

eerste reeks weidmueller konnektors voor de laagste 16 pijpen. (Pic board

1). Opmeting winddruk bereik met U-waterkolom manometer gemonteerd op de windlade.

- 08.01.2006: Hele dag afregeling ventielen en wegwerken lekken. Alle Weidmueller

konnektors aangesloten. Systeem met singels aangebracht voor eenvoudiger uitlichting

van de pijphouder met de ventielen uit de windlade. Nog steeds 3 lekken...

- 09.01.2006: Boren en lassen pijpsteun voor de laagste rij pijpen. (Inox

30x3). Het raakvlak tussen pijp en steun moet voorzien worden van een zelfklevend

viltje. De bevestiging van de pijp aan de steun kan met een geknoopt rood

wollen touwtje.

- 10.01.2006: lekken op pijpen 49, 67,68,69,70 te dichten. Evt. veer harder

maken of tegengewicht toevoegen op klep.

- 12.01.2006: bestelling manometer: 0-25 mBar bereik(- 0-250mm H2O).

Pijpen opnieuw verwijderd. Pijp- en ventielhouder terug omhooggebracht met

takel voor nieuwe afregeling in werkingspositie.. Extra aandrukveer gestoken

op ventielen voor noten 59, 69, 68, 67. Stop viltje daartoe verwijderd. Veerspecifikatie:

0.5mm draaddikte- 4.5mm diameter- 12mm lang. Ventielen voor noten 70, 49,

48 bijgeregeld. Bovenzijde windlade behandeld met cellulose vernis.

- 13.01.2006: Plaatsen pijpvoeten voor de achterste en middenrij, en hechting

met cellulosevernis.. Nieuwe test op lekken. Alle statische lekken zijn verdwenen,

maar enkele pijpen blijven nog wat doorklinken na deaktivering van de betreffende

spoel. Voor verdere lichting van de pijp en ventielhouder moeten nu twee onafhankelijke

kettingtakels gebruikt worden. Een goede metode voor de kontrole op de afdichting

van de kleppen blijkt het gebruik van een ultraheldere witte led en de beoordelling

van lichtlekken aan de andere zijde (met de kleppen) van de pijphouder..

- 14.01.2006: Resterende plaknoten: 65 en 68. Noot 50 heeft wellicht kabelbreuk

opgelopen... Pijphouder voor de middenrij pijpen demonteerbaar ontworpen en

gelast. Deze wordt vastgezet met 4 M6 x 20 inbus boutjes (inox). Pijpen terug

allemaal losgenomen, windlade gelicht met takels. Veertjes toegevoegd voor

de kleppen van de pijpen 65, 70, 57. Na sluiting van de windlade blijkt allles

nu lekvrij. Pijp 50 werkt niet, maar dit blijkt te wijten aan de tong zelf.

Alle pijpvoeten van de voorste rij (91-72) gefixeerd met cellulose vernis.

- 15.01.2006: Aansluiting luchtleiding naar manometer. Bij 47Hz motorfrekwentie

krijgen we de gewenste winddruk van 75mm H2O. Laswerk

stuurstang en lagering draaias.De stuurstang zelf kan losgenomen worden.

Krum nadert nu, op de elektronika na, zijn voltooing. Het stemmen en intoneren

kan dan beginnen...

Krum nadert nu, op de elektronika na, zijn voltooing. Het stemmen en intoneren

kan dan beginnen...  De kettingen op de achtergrond van de foto zijn de kettingtakels waarmee de

windlade gelicht moet worden.

De kettingen op de achtergrond van de foto zijn de kettingtakels waarmee de

windlade gelicht moet worden.

- 17.01.2006: zagen basisplaat voor de bevestiging van het midi-input en PIC5

board. Plot & Go order bij Europrint geplaatst en betaald voor het midi

input pc board met PIC5.

- 20.01.2006: programmeer- en debug sessie met Johannes Taelman voor de PIC's

1,2,3,4 voor de note on/off besturing. Dit is alvast al aan de praat.

- 21.01.2006: debug hardware: midi bus en buffering... bleek dokumentatie

bug i.v.m. printontwerp. Rx mag niet met Rx doorverbonden worden op de print

waarop een 74HCT14 geplaatst wordt. Afzonderlijke noten spelen goed, bij kombinaties

echter zijn er nog plaknoten. Wellicht nog een bugje in de PIC kode.

- 22.01.2006: Voedingsspanning voor de ventielen verhoogd tot 14V. Nietemin

wreekt het toevoegen van extra veertjes zich hier en daar in een ongelijk

aanspreken van de korresponderende pijpen. De ventielen met verhoogde veerdruk

geven een beter staccato, maar halen niet zo'n grote repetitiesnelheid. Extra

hardware tests toegevoegd aan de mrobots.exe kode in GMT. Eerste ruwe stemmingsbeurt

uitgevoerd. Een verdere geluidsdemping van de aangezogen lucht kan nodig zijn.

Ter studie.

- 23.01.2006: Levering van de PC boards voor de midi-input en PIC5 voor de

motorbesturing. Onmiddellijk bestukt en getest...

- 24.01.2006: inbouw PC board onder de windlade. Volledige bekabeling van

de konnektors.

- 26.01.2006: midi hub board blijkt niet te werken... Bug ontdekt in het printontwerp:

DIN midi ingang was verbonden met pin 3 i.p.v. pin5. Fout hersteld met draadbrugje

en doorkrabben printspoor. De midi hub werkt nu perfekt.

- 27.01.2006: ontwikkeling firmware voor PIC5 met Johannes Taelman. Eerste

grondige stem- en intonatiebeurt met 70mm waterdruk. De kode voor ctrl 65

en 66 vertoont nog enkele bugs. De tremulant is ook nog niet geprogrammeerd.

- 28.01.2006: pijp 50 (Re) heeft een aanspreekprobleem: tong bij te werken.

Motorkontroller opnieuw geprogrammeerd. Frontale lampen vervangen door gele

high efficiency LED spots.

- 30.01.2006: Volledige stem- en intonatiesessie op Krum.

- 02.02.2006: Wijziging ontwerp besturing windklep: modul 1.5 tandwiel met

17 tanden op windklep as, aangestuurd door een segment van 8 tanden uit een

lineair tandwiel (tandlat). Dit vergt wel een verplaatsing van de magneet

in zijn positie onder de windlade. Bij een magneettrajekt van 20mm (4.25 tanden)

krijgen we een hoekverdraaing van de klep van 90 graden. Demonstratie voor

Nick Collins.

- 03.02.2006: montage nieuw mekanisme voor de windklep.

- 04.02.2006: afregeling nieuw mekanisme en montage eerste proef geluidsdemper.

- 05.02.2006: test klep onder software besturing.

- 06.02.2006: revisie kode voor pic 5, motorbesturing met Johannes Taelman.

- 09.02.2006: Eerste openbaar koncert met presentatie en inhuldiging van <Krum>

- 14.02.2006: Gevoeliger manometer (doosveertype) met een bereik van 0-25mB

(0-250mm H20) definitief gemonteerd. De nominale winddruk

(7.5mBar) kan nu goed afgelezen worden.

- 24.03.2006: onderlicht geplaatst op midi input board. Optocoupler vervangen

door een 6N137 exemplaar, vijfmaal sneller dan de eerst gemonteerde 6N138.

PIC 5 moet nu wel van aangepaste firmware voorzien worden.

- 07.05..2006: inkonsistentie ontdekt in programmatie van de motorkontroller,

te wijten aan onvolledige dokumentatie van Siemens. Met de volledige parameter

list moet het nu wel goed lukken.

- 11.05.2006: Siemens Sinamics controller opnieuw geprogrammeerd. De default

waarde in midi voor de nominale luchtdruk wordt nu 111. (Motor frekwentie

48Hz, druk 75mm H2O)

- 30.05.2007: Krum bijgestemd en intonatie gekorrigeerd.

- 02-08.02.2008: Kristof Lauwers maakt een solo stuk voor <Krum>: Helmikuu.

Premiere op 8.2.2008.

- 21.08.2008: Krum klaargemaakt voor transport naar Amsterdam.

- 25.05.2008: Krum blijkt in het transport naar Amsterdam grondig ontstemd

te zijn geraakt. De robot moet zware schokken hebben doorstaan...

- 10.12.2008: Grondige stembeurt van alle pijpen.

- 15.01.2010: Aanschaffing van professionele stemmessen voor tongwerken in

orgels bij August Laukhuff:

- 23.02.2011: Robody fotoshoot met Krum en Sebastian Bradt.

- 21.08.2011: Tuning session.

- 14.05.2013: Tuning session with intonation adjustments.

- 28.07.2015: Tuning session.

- 28.10.2016: <Krum> on the road to Brugge for 'Iedereen Klassiek'.

- 30.10.2016: <Krum> set up again in the orchestra and found fully o.k.

It needs some retuning though.

- 17.01.2017: <Krum> appears to be one of the first victims of the loss

of funding for the Logos Foundation. It clearly cannot stand being in a nearly

unheated room. We do not have the money anymore to heat the space...

- 05.02.2017: Note 67 not responding, note 51 has a leak... repair required.

- 05.12.2017: As a result of the cold, we got a leak on low A (midi note 45).

Repaired.

- 06.01.2018: Reoccuring problems with the back row pipes. We will need to

open the windchest to adjust the pallet valves... This takes a couple of days...

- 12.09.2018: Leaks on pipes 45 and 51 cured by adding an exhaust on the pipe

feet. This cure however, is just a patch.

The real cause of the

trouble we are encountering with <Krum> is Piet Van Bockstal, a very

corrupt oboist that gave a negative advice for the support of Logos Foundation.

As a consequence, we cannot properly maintain our premisses nor do the essential

maintenance of the robot orchestra the way it ought to be done.

The real cause of the

trouble we are encountering with <Krum> is Piet Van Bockstal, a very

corrupt oboist that gave a negative advice for the support of Logos Foundation.

As a consequence, we cannot properly maintain our premisses nor do the essential

maintenance of the robot orchestra the way it ought to be done. The hole drilled in the pipe foot is 12mm in diameter. The sliding valve covering

the hole is made from red copper and had a 3 mm hole. The tiny exhaust slide

can be adjusted as the copper plate can move around the 10mm long brass woodscrew

(2.2 mm) holding the slide on the wood.

The hole drilled in the pipe foot is 12mm in diameter. The sliding valve covering

the hole is made from red copper and had a 3 mm hole. The tiny exhaust slide

can be adjusted as the copper plate can move around the 10mm long brass woodscrew

(2.2 mm) holding the slide on the wood.

- 13.09.2018: Tuning session for <Krum>. Note 70 appears to react a

bit sluggish. <Krum> made ready for its trip to Manchester. Robot cleaned

with compressed air.

- 14.09.2018: All pipes on the back row strapped to the carrier using nylon

tie straps.

- 16.09.2018: <Krum> is ready for transportation to Manchester where

it will reside for nearly two months.

- 23.10.2018: <Krum> returned from Manchester. No leaks on return, all

pipes do speak, but intonation needs corrections. Retuning required!!!

Robody Pictures with <Krum>:

Last update: 2021-01-29

by Godfried-Willem Raes

Technical data sheet and maintenance instructions:

- Motor specs: 3 phase, 50Hz, 132/230V, delta connected. 130Watt (=0.18Hp).

2800rpm. Compressor number: 32 032 Va, Laukhuff - Type 3/80, 3000 l/min, 80

mm H2O. Order number: Ventola 6 133 80.

- Motor Controller: Siemens Sinamics G110 (replacement for the Micromaster

410).

- PIC controllers: 5 x Microchip 18F2525, software by Johannes Taelman

- Power supply: Logic:SMPS, 5V DC/2A, small SMPS module, Omron. 12V DC/ 12.5A,

. (The polyphony of <Krum> is only limited by the power of this power

suppy. Since each valve draws ca. 190mA, we have unlimited polyphony. The

output voltage of this module should be raised to 13.5 a 14V, in order to

achieve maximum response time from the note valves. A separate 24V/ 2A power

supply is used for the windvalve solenoid.

- Front lights: LED spotlights, 12V, Yellow, high efficiency LED. The bulbs

are secured with screws in the sockets.

- Manometer: 0-25mBar, type 1482.. Erics order nr.:10059931

- Motor Wiring detail:

Programming information and settings for the Siemens Sinamics G110 motor

controller:

| Parameter nr. |

setting |

comment |

| P0010 - Quick commisioning params |

0 |

must be set to 1 to change motor params.

For normal operation, must be set to 0

|

| P0100 - country setting |

0 |

= default value (kW / 50Hz) |

| P0304 - nominal motor voltage |

132V |

motor specs. (230V / SQR(3)) |

| P0305 - rated motor current |

0.958A |

calculated for delta operation |

| P0307 - motor power |

0.13 kW |

motor specs |

| P0310 - nominal motor frequency |

50Hz |

motor specs. |

| P0311 - nominal motor rpm |

2800 |

motor specs. |

| P0700 - ctrl. via control panel or digital I/O |

2 |

use digital inputs for ctrl. (on/off, rotation, speed) |

| P1000 - select frequency setpoint |

2 |

set analog setpoint (1- OP f-ctrl) |

| P1080 - min.. motor frequency |

10 Hz |

|

| P1082 - max. motor frequency |

60 Hz |

|

| P1120 - ramp up-time |

2" |

|

| P1121 - ramp down time |

6" |

|

| P2000 - frequency range |

68Hz |

|

| P3900 - end quick commisioning |

1 |

|

Wiring Weidmueller connectors to solenoids:

| wire color |

note/ connector / PIC nr. |

|

|

|

|

|

| black |

36 - K1 - PIC1 |

46 - K2 |

56 - K3 |

66 - K4 |

76 - K6 |

86 - K7 |

|

brown

|

37 - K1 |

47 - K2 |

57 - K3 |

67 - K4 |

77 - K6 |

87 - K7 |

| red |

38 - K1 |

48 - K2 |

58 - K3 |

68 - K5 - PIC3 |

78 - K6 |

88 - K7 |

| orange |

39 - K1 |

49 - K2 |

59 - K3 |

69 - K5 |

79 - K6 |

89 - K7 |

| yellow |

40 - K1 |

50 - K2 |

60 - K4 |

70 - K5 |

80 - K6 |

90 - K7 |

| green |

41 - K1 |

51 - K2 |

61 - K4 |

71 - K5 |

81 - K6 |

91 - K7 |

| blue |

42 - K1 |

52 - K3 - PIC2 |

62 - K4 |

72 - K5 |

82 - K6 |

92 - nc |

| violet |

43 - K1 |

53 - K3 |

63 - K4 |

73 - K5 |

83 - K6 |

93 - nc |

| grey |

44 - K2 |

54 - K3 |

64 - K4 |

74 - K5 |

84 - K7 - PIC4 |

94 - nc |

| white |

45 - K2 |

55 - K3 |

65 - K4 |

75 - K5 |

85 - K7 |

95 - nc |

Circuit drawing for the midi-input and hub board:

This picture can be enlarged to full size, if required.

Wiring diagram for the above board:

Preventieve

behandeling hout tegen houtwormaantasting. Monteren en afregelen van de eerste

36 ventielen: houtschroeven 3.0mm x 16mm, kruiskop type PZ2D, gegalvaniseerd.

Werkdag van 17u...

Preventieve

behandeling hout tegen houtwormaantasting. Monteren en afregelen van de eerste

36 ventielen: houtschroeven 3.0mm x 16mm, kruiskop type PZ2D, gegalvaniseerd.

Werkdag van 17u...

.

Eerstemontage van de reeds afgewerkte onderdelen (behalve de pijpen zelf,

die we veilig opborgen om ze zeker niet teveel te laten ontstemmen...)

.

Eerstemontage van de reeds afgewerkte onderdelen (behalve de pijpen zelf,

die we veilig opborgen om ze zeker niet teveel te laten ontstemmen...)

Krum nadert nu, op de elektronika na, zijn voltooing. Het stemmen en intoneren

kan dan beginnen...

Krum nadert nu, op de elektronika na, zijn voltooing. Het stemmen en intoneren

kan dan beginnen...  De kettingen op de achtergrond van de foto zijn de kettingtakels waarmee de

windlade gelicht moet worden.

De kettingen op de achtergrond van de foto zijn de kettingtakels waarmee de

windlade gelicht moet worden.