| <Bako> |

|

an automated bass accordion

Godfried-Willem RAES

2006-2008

|

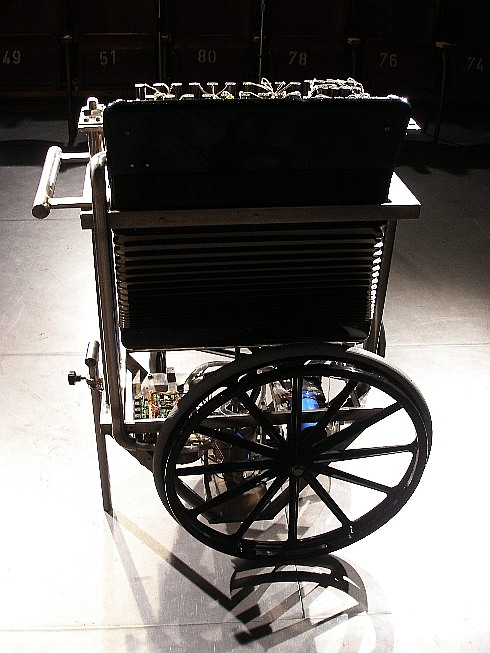

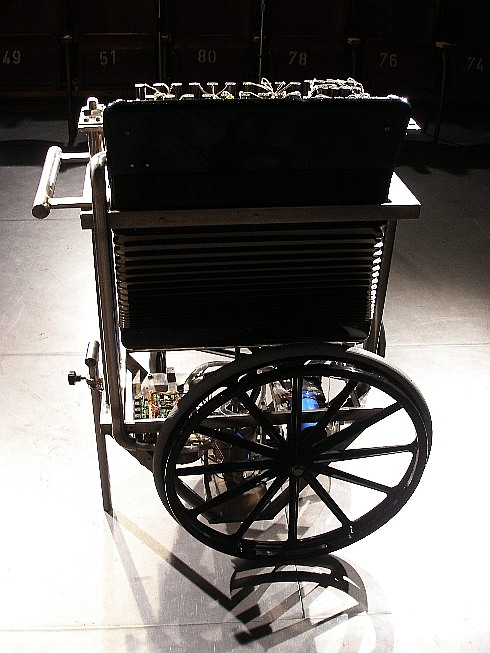

Robot:

'Bako'

Bass accordions are quite rare instruments. You will encounter

them only as a part of larger accordion orchestras, a dying out species in itself.

As far as I know, there was never a piece written for bass accordion solo...

We came up with the idea for such an instrument as a request from the many robot

orchestra users and composers for a reasonably small but still strong sounding

and very low pitched instrument. According to the laws of acoustics, this seems

like mission impossible... if there weren't free vibrating reeds. Hence our

call upon the bass accordion.

The practical design of this musical robot started with a second hand Hohner

bass accordion we purchased from Hans Kuik. First of all, we restored and retuned

the whole instrument. The instrument has 34 notes, each note with the usual

couple of reeds: one set for suction, one for blowing wind. So, in total we

have 68 reeds inside the instrument. Other than in the case of <Ake>,

our automated 'normal' accordion, here we decided to keep the original bellows

and to automate them, rather than using an electric blower connected to a difficult

to make and to control 4-way valve. For pressure regulation and control, we

made use of an integrated bipolar pressure sensor by Freescale Electronics (type

MPXV7002DP) . The measured pressure is compared with the soll-value as set with

midi controller 7 and the motor controlled accordingly, correcting for any differences

in absolute pressure. Note that for accordions, wind pressure is -within limits-

proportional to sound volume, so the mapping on controller 7 seems appropriate.

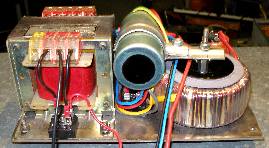

The motor control makes use of a brush DC servo amplifier module by Advanced

Motion Controls (type 12A8). All power supplies were designed using hefty analog

circuitry thus avoiding switch mode power supplies with their inherent leakage

currents, short life time, spurious noises and oscillation problems when confronted

with fast switching heavy inductive loads.

Another important difference with the <Ake> design is

that in this case we removed all human playing interfaces (keyboard) completely

and decided to activate the pallets directly with pull-type solenoids. This

mainly to avoid the annoying mechanical noises produced when using push type

solenoids for playing the 'human' keys. These points of departure in the design

made a pure vertical construction (with horizontal pallets and vertically moving

bellows) obvious. This way we could use gravity alone to keep the pallets closed

at rest. As a consequence, a precize horizontal placement of this robot became

mandatory.

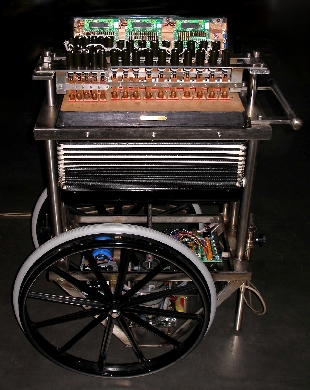

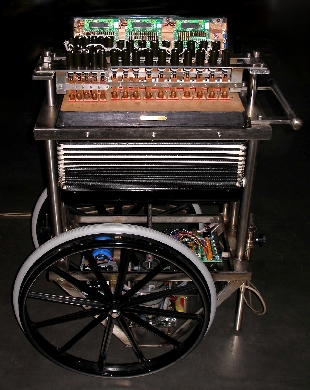

The constructional parts for this robot are all made from stainless steel, as

can be seen on the pictures below taken during the construction:

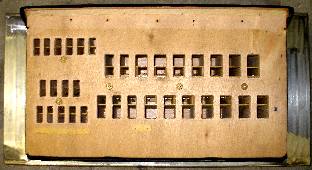

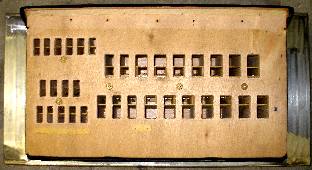

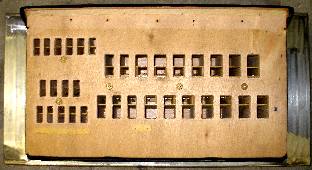

Inside view on the reeds:

|

|

Motor construction:

|

|

Underchassis:

Pallet lifting solenoids:

|

The welding was performed using the manual TIG process. Only parts that have

to remain accesible and removable for maintenance and repair were assembled

with bolts and nuts.

It is important to leave the trapezoidal thread well greased at all times.

This minimizes wear as well as unwanted mechanical noises.

Mapping and midi implementation:

|

|

- Midi note range: 24 - 57. Velocity implemented. (use very low values,

avoid noise)

- Note Off commands are required.

- Channel Pressure implemented.

- Controller 1: pre-pressure setting (0-127) [60 is a good setting]

- Controller 7: absolute value of windpressure (volume) (0-127) , optimum

range: 35 - 120.

- Controller 20: blow (1) or suction (2) wind. With any other value,

the selection will be automatic. This is a 'one shot' controller.

- Controller 66: enable motor servo controller power

- Controller 70: Center bellows command (slow, used for initialisation)

[0-127=pos, 60 is about halfway]

- Controller 123: all notes off Resets all controllers, except 7. Stops

motor.

- Midi notes: 16,17,18,19,20,21,22,23: lights upper part (ON/OFF)

- Midi notes: 10,11,12,13,14,15: lights lower part (ON/OFF)

- Midi Channel: 7 (counting 0-15)

- NOTE: polyphony limited to 20 notes simultaneous.

Bako is equiped with a midi-out connector, for interactive applications.

The data flow is about 4 bytes a second for each controller. The implementation

of the midi output is as follows:

- Controller 16: bellows position read by the Sharp distance sensor

- Controller 17: bellows pressure read by the Freescale sensor

- Controller 18: CW pwm value for the motor (speed)

- Controller 19: CWW pwm value for the motor (speed)

|

Technical specifications:

- sizes: 450mm x 800mm, heigth: 1100mm

- weight: estimated ca. 40kg

- power: 230V / 700W (peak)

- ambient tempurature must be at least 10°C

- tuning: based on A=440 Hz

- Ambitus: midi note 24-57

- Insurance value: 9.500 Euro

Design and construction: dr.Godfried-Willem

Raes (2006-2007)

Collaborators on the construction of this robot:

- Xavier Verhelst (music adviser)

- Kris De Baerdemacker (wheel research)

- Johannes Taelman (firmware PIC controllers)

- Kristof Lauwers (application code)

Music composed for <Bako>:

Godfried-Willem Raes '007-Marsch' (2007)

Godfried-Willem Raes 'Picra-Bako' (2007)

Godfried-Willem Raes 'Tango Tre' (2007), bass part.

Godfried-Willem Raes 'Winterteen' (2010)

Kris De Baerdemacker: 'For Ake and Bako' (2007)

Nederlands:

Robot:<Bako>

Voor de bouw van deze akkordeon robot, vertrokken we van een

Hohner bas akkordeon, een weinig koerant en moeilijk te verkrijgen type dat

eigenlijk alleen gebruikt wordt in grotere akkordeonorkesten die tegenwoordig

wel met uitsterven zijn bedreigd. Na veel zoeken vonden er eentje bij Henk Kuik.

De bouw ving aan met de grondige restauratie en nazicht van zowel de mechanische

werking als de stemming van het oorspronkelijke instrument.

Eens het hele instrument opgeknapt en in kaart gebracht, trokken we onze lessen

uit de automatisering van het gewone akkordeon <Ake>. Daar hadden we immers

de bestaande kleppen en mekanieken zoveel mogelijk behouden en haalden ons daardoor

extra veel werk op de hals met het buigen uit inox van de vele nodige trakturen.

Het rezultaat was in die zin geen sukses, dat al die mekanieken overbodig veel

bijgeluiden veroorzaakten. Omdat we dat hier wilden vermijden beslisten we het

gehele klavier te verwijderen en in de vuilnisbak te gooien en de kleppen rechtstreeks

te lichten met trekmagneten. Voor het goed afsluiten van de toonkancellen kan

dan gewoon de zwaartekracht worden gebruikt. De magneetankers in weekijzer hebben

een gewicht van ca. 20g, wat alleszins voldoende leek om de klep ook bij normale

blaaslucht gesloten te houden. In de praktijk echter dienden we de kleppen toch

wat te moeten verzwaren voor een goede afsluiting bij drukwind. De balg daareentegen

wilden we behouden, vooral om de ingewikkelde konstruktie van een elektrische

blazer gekoppeld aan een automatisch 4-weg ventiel voorzien van sensoren te

vermijden.

Voor de aandrijving van de balg opteerden we voor de meest kompakte oplossing:

een inox trapeziumschroefdraad van 12 mm doorsnede (later vervangen door een

20 mm exemplaar) rechtstreeks aangedreven door een DC motor. Dit type trapeziumschroefdraad

levert een lineaire verplaatsing op van 3.1mm per omwenteling. De vereiste bewegingssnelheid

van de balg bepaalden we -na uitvoering van enkele metingen met akkordeonspelers

en wat eigen experimenten- op 10 cm per sekonde. Een absolute maximumsnelheid

(bij de grootst mogelijke klusters) kon worden bepaald als 30 cm/s. Voor een

snelheid van 10 cm per sekonde van de balg, moet de trapeziumdraad dus 32.2

omwentelingen maken per sekonde. Het nominale toerental van de motor wordt dan

32.2 x 60 = 1935 rpm. Om dit te bereiken komen zowel AC als DC motoren in aanmerking.

We beslisten uiteindelijk een DC motor in te zetten met volgende specifikaties:

toerental bij 20 V: 450 rpm (6 A/80 Watt) en bij 210 V: (3.5 A/700 Watt). Die

laatste waarde levert een toerental van 7000 rpm maar mag slechts met een duty

cycle van 15% worden toegepast. Dit toerental levert ons een balgverplaatsingssnelheid

op van 35 cm per sekonde, wellicht een stuk meer dan wat ons basakkordeon kan

verdragen. Gezien de inherent geringe inertie van een dergelijk systeem, zijn

snelle snelheidsveranderingen evenals veranderingen van de bewegingsrichting

mogelijk. Uiteraard moet een mikrokontrollerbestuurde PWM diodebrugschakeling

of H-brug worden gebruikt voor de aansturing. Hiervoor gebruikten we uiteindelijk

een geintegreerde servo versterker module voor DC kollektormotoren van Advanced

Motion Controls. (Type 12A8). Wanneer geen noten gespeeld worden, stopt de motor.

Om overbodig aan/uit schakelen van de motor en de induktiestoten die dit veroorzaakt

te vermijden, voorzien we in een doorlooptijd van ca. 100 ms na ontvangst van

de laatste note-off. De luchtdruksturing voor deze robot maakt gebruik van een

geintegreerde bipolaire druksensor van Freescale Electronics. Met deze sensor

wordt de momentane druk in de balg op elk moment gemeten. Een PIC processor

staat er voorts voor in dat de gemeten druk in overeenstemming is met de gewenste

druk, zoals bepaald door de waarde geset via midi kontroller 7. De mapping op

kontroller 7 ligt voor de hand, omdat bij akkordeons de geluidssterkte een funktie

is van de winddruk.

Voor de besturing van de kleppen werden -voor het eerst voor dit doel in onze

reeks automaten- deze keer trekmagneten toegepast. De verzwaarde kleppen blijven

dicht onder invloed van de zwaartekracht. De elektromagneten lichten de kleppen.

We kozen voor cilindrische trekmagneten, eerder dan het type magneten (pallet

valves) dat we eerder toepasten in onze automatische orgels, vanwege het veel

grotere bewegingstrajekt dat hierdoor kan worden bereikt. Inderdaad, de kleppen

moeten hier minstens 12 mm gelicht kunnen worden voor een goede klankprojektie.

Met traditionele klepmagneten uit de orgelbouw zoals o.m. geleverd door de firma

A.Laukhuff, kan hooguit 5mm bereikt worden.

Het is belangrijk de trapeziumschroefdraad ten allen goed gesmeerd

te houden. Wagenvet voor lagers is daarvoor ideaal.

Voor een gedetailleerde bouwbeschrijving verwijzen we naar

het bouwdagboek, verder op deze webpagina.

Ontwerp en konstruktie: dr.Godfried-Willem

Raes (2006-2008)

Medewerkers bij de bouw en ontwikkeling van de <Bako> robot:

- Xavier Verhelst (opzoeking en inkoop basinstrument)

- Kris De Baerdemacker (opzoeking en inkoop wielen)

- Johannes Taelman (2007, firmware PIC controllers)

- Kristof Lauwers (user interface en toepassingskode)

Geillustreerd bouwdagboek:

Omdat ons vaak wordt gevraagd hoeveel werk en tijd kruipt in,

en nodig is voor, het bouwen en ontwikkelen van een muzikale robot, hebben we

ook voor <Bako> een beknopt bouwdagboek bijgehouden. Omdat we de bouw

tot in de laatste details graag illustreren, kan het ook voor anderen die ons

op dit pad willen volgen en/of verbeteren, van praktisch nut zijn.

- 15.05.2006: aankoop Hohner bas akkordeon bij de firma Henk Kuik.

- 16.05.2006: eerste ideen en konkrete tekeningen.

- 05.10.2006: demontage van het instrument. Verwijdering van het speelklavier.

Wegnemen en markeren van de kleppen met een heteluchtpistool.

- 06.10.2006: Bestelling 40 Blackknight trekmagneten bij Farnell. Opmeting

bewegingssnelheden van akkordeonbalgen en uitzoeken van de geschiktheid van

trapeziumschroefdraad. Motor selektie. Uiteindelijk opteerden we voor een

sterke DC kollektor motor. De geruisloze werking en het hoge aanloopkoppel

gaven de doorslag.

- 07.10.2006: Uitzagen inox profielen (20x50x2) en staven (30x10) voor de

bevestiging van het klinkend gedeelte van het akkordeon. Bestelling spakenwielen.

Hieronder een zicht op de toonkancellen.

Deze worden individueel gesloten of geopend met rechhoekige kleppen.

|

De met was gemonteerde rieten, aan de andere

zijde en normaal verscholen in de balgruimte zelf, zijn de zien op deze

foto:

|

08.10.2006:

Konstruktie inox chassis voor de motor en de 12 mm trapeziumschroefdraad.

Al deze konstruktie delen werden gelast uit 10 mm dik inox AISI304 plaat.

(foto uiterst rechts)

08.10.2006:

Konstruktie inox chassis voor de motor en de 12 mm trapeziumschroefdraad.

Al deze konstruktie delen werden gelast uit 10 mm dik inox AISI304 plaat.

(foto uiterst rechts)

Op de foto (hiernaast) is de Thomson DC motor gemonteerd in het chassis. Een

zuivere vertikale en gecentreerde uitlijning is van essentieel belang voor

een latere geruisloze en friktievrije werking. De elastische spidex koppeling

naar de trapezium schroefdraad (inox, 12mm) is goed te zien. Aan de onderzijde

rust de motor in een inox ring, buitendiameter 51mm opgelast op de basisplaat.

Op de foto (hiernaast) is de Thomson DC motor gemonteerd in het chassis. Een

zuivere vertikale en gecentreerde uitlijning is van essentieel belang voor

een latere geruisloze en friktievrije werking. De elastische spidex koppeling

naar de trapezium schroefdraad (inox, 12mm) is goed te zien. Aan de onderzijde

rust de motor in een inox ring, buitendiameter 51mm opgelast op de basisplaat.

- 09.10.2006: Uitwerking midi implementatie en berekening van de konsekwenties

daarvan voor de mikrokontrollerbesturing. Levering trekmagneten Farnell.

- 10.10.2006: Montage microswitch sensor voor de begrenzing van het trajekt

bij gesloten balg binnenin het mechanisme. Research naar geschikte spakenwielen

met massieve banden.

- 11.10.2006: Rolstoelwielen blijken nog het meest in aanmerking te komen,

al is de as met 12 mm aan de kleine kant. Twee exemplaren besteld. Diameter

:610 mm. TIG laswerk uit plat 30x3 en 25x3 voor de dragers van de trekmagneten.

Aftekenen boorpatroon voor de 15 mm gaten. Boren van de gaten.

- 12.10.2006: Laswerk tweede rechthoekdrager zoals die waarmee het akkordeon

omvat wordt.

- 13.10.2006: uitzagen prototype voor stanggeleiding van de palletheffertjes

in rood koper.

- 14.10.2006: solderen basis midihub board.

- 15.10.2006: Eerste toevoeging van testkode in GMT. Ontwerp ikoon voor bako.

16.10.2006:

uitzagen, boren (gat 2.4 mm op 4.5 mm van de rand) en vijlen van 40 rood koperen

palletheffertjes (15 mm x 2 mm x 50 mm). Oplassen 70mm dragers voor geleider

van deze heffertjes. Boren gaten voor M4 boutjes.

16.10.2006:

uitzagen, boren (gat 2.4 mm op 4.5 mm van de rand) en vijlen van 40 rood koperen

palletheffertjes (15 mm x 2 mm x 50 mm). Oplassen 70mm dragers voor geleider

van deze heffertjes. Boren gaten voor M4 boutjes.

19.10.2006: Snijden vier schuine opstanden onder een hoek van 36 graden. Lengte

340 mm, inox 30x10 plat geslit AISI304 opstanden. Laswerk onderchassis.

19.10.2006: Snijden vier schuine opstanden onder een hoek van 36 graden. Lengte

340 mm, inox 30x10 plat geslit AISI304 opstanden. Laswerk onderchassis.

- 20.10.2006: Uitwerken details van de schakeling voor het midihub board en

de motor kontrole funkties.

- 27.10.2006: Bewegingstest balg onder motorbesturing. Stabilisatie blijkt

nodig: ofwel een tweede trapezoidale moer gelast op een elastisch bevestigde

flens, ofwel een lateraal kogellager eveneens op een brede flens.

- 28.10.2006: Verder laswerk draagstruktuur voor de elektromagneten. Pas en

meetwerk palletheffertjes. Eerste proefmontage van alle elektromagneten met

pallerheffertjes op de draagstruktuur.

- 29.10.2006: Laswerk 30 mm buis voor verbinding onder- en bovenhelft.

- 31.10.2006: Bespreking met Johannes Taelman van de ontwerpmodifikaties aan

het midi-hub board.

- 01.11.2006: Ontwerp en begin konstruktie opstand voor de elektromagneethouders.

- 07.11.2006: Precizie opmeting maten opstanden.

- 08.11.2006: Nazicht ontwerp PC board midihub, versie 3.

- 09.11.2006: Voorlopige assemblage helemaal losgemaakt: balg verwijderd,

rieten uit draagchassis weggehaald.

- 10.11.2006: Bovenchassis vastgelast aan onderchassis met 4 inox buizen van

30 mm diameter. Naden gelast in korte strekken en telkens direkt met perslucht

gekoeld. Boren van de gaten voor de bevestiging van de elektromagneethouders

(20 mm). Bouten in inox M20 x 180 besteld bij MEA.

- 11.11.2006: Montage elektromagneethouders met 8 inox M6x25 bouten op het

chassis. Dit blijft dus volledig demonteerbaar. Aftekenen geleidingsgaten

3 mm voor de palletgeleiders.

- 12.11.2006: Boren en uitlijnen palletgeleiders. Inox M3 inbus boutjes met

moer als afstandhouder. De dikte van een inox M3 moer is precies 2.2mm, wat

ons 0.2mm speelruimte geeft. Uitzagen en vijlen palletgeleiders. Voorste rij

palletjes met kalfslederafdichting vastgezet met siliconenrubber op de koperen

geleiders.

- 13.11.2006: Uitlijnen achterste rij palletgeleiders. Inox afstandbus opnieuw

gezaagd, nu 25mm.

- 14.11.2006: Alle polsters vastgezet aan de palletjes met silikonenrubber.

Een rij spoelen met loctite groen voor cilindrisch bevestigen, trilvrij gemonteerd

en uitgelijnd. Grondige herberekening van de voedingsvereisten.

- 15.11.2006: Solderen en bestukken van de drie PIC pc-boards voor de spoelbesturing.

Het elektronisch principeschema komt overeen met dat gebruikt voor <Harma>,

<Player Piano> en <Qt>. De onderdelenwaarden en nomenklatuur is

evenwel op enkele kleine punten afwijkend:

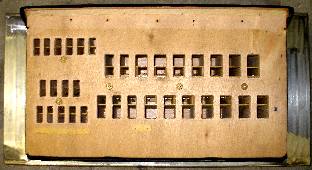

De reeks PC boards lieten we helemaal vergulden omwille van de oxyde vrijheid.

De reeks PC boards lieten we helemaal vergulden omwille van de oxyde vrijheid.

- 16.11.2006: afwerking soldeerwerk pulse-hold boards. Montage Weidmueller

konnektoren en IRL640 mosfets. Afmeten voedingsrails in massief koper.

- 17.11.2006: Levering MEA M20 inox bouten en trapeziummoeren.

- 21.11.2006: Konstruktie rood koperen voedingsrails.

- 23.11.2006: Slijpwerk lasnaden inox.

- 24.11.2006: Konstruktie houder voor de printplaten met de spoelbesturing.

Bepaling plaatsing lampjes op het bovendeel.

- 25.11.2006: Bevestiging met Loctite van de moeren van de spoelen. Afregeling

van de pallet trakjekten voor minimale wrijving. Fixeren M2 moeren met cyaanakrylaat.

- 26.11.2006: Tweede testmontage met balg, nu voorzien van een bronzen lagerbus.

Bedrading en kablering van de noten 24-29 naar het eerste PIC controller board

met Weidmueller konnektors. Bevestiging en solderen draden voor de vier E10

fitting lampjes boven de PC boards op het vroegere toetsenbord. Hiervoor kunnen

zowel LED lampjes als gloeidraad-exemplaren gebruikt worden.

- 27.11.2006: Bedrading en kablering tweede PIC controller board: noten 30-43

Bedrading derde PIC controller board: noten 44-57.

- 28.11.2006: Bedrading lampjes E10 sockets. Mapping voorzien op noten 20-23.

- 29.11.2006: bipolaire druksensoren besteld bij Freescale. Ontwerp elektronika

voor drukbesturing via midi kontroller 7. Freescale typenummer: MPXV7002DP,

een industrieel type met een drukmeetbereik van -2kPa tot +2kPa, overeenkomstig

een meetbereik in 'orgelbouweenheden' van -200mmH20

tot +200mmH20. De gevoeligheid is 1V per kPa. Wanneer

we het signaal samplen met een resolutie van 10 bits, dan kunnen we dus 9bits

overhouden voor het bereik -1kPa tot +1kPa (-10mB tot +10mB) dat ons voor

Bako interesseert. Ruim meer dan de 7 bits resolutie die we via midi kunnen

bepalen.

- 30.11.2006: Uitmeten en selektie voedingstransfo voor de motorbekrachtiging.

Levering 61cm spaakwielen met massieve banden. Lassen as met aan beide uiteinden

M12 schroefdraad in inox vierkante buis 25x25.

- 01.12.2006: TIG laswerk asbrug. Uitsnijden montageplaat voor de beide grote

voedingstransformatoren: 270x160x3. De transformatoren kunnen ondersteboven

aan de onderzijde gemonteerd worden, terwijl dan plaats overblijft voor het

midi-hub board en de midi-input konnektors aan de bovenzijde. Eerste proefmontage

van de wielen.

- 02.12.2006: Ontwerp vastzetpoot of zwenkwieltje.

- 03.12.2006: Konstruktie printhouder en bevestiging basisplaat voedingen.

- 04.12.2006: Bestelling 35A bruggelijkrichters bij Farnell. Opzoeken 5V single

supply rail-to-rail opamps voor signal conditioning van de MPXV7002 sensors.

- 05.12.2006: Afwerking laswerk chassis voor voeding en midihub board. Montage

onderdelen en begin bedrading voedingsgedeelte.

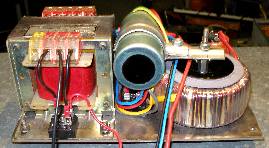

De afgewerkte

voedingseenheid is te zien op de fotos.

De afgewerkte

voedingseenheid is te zien op de fotos.

- 06.12.2006: Ontwerp van de motorbesturing gewijzigd: nu onder gebruikmaking

van een geintegreerde servo module voor DC kollektormotoren.

Als alternatief dienden we zelf de H-brug te ontwerpen ofwel beroep te doen

op een eenvoudige schakeling met een draairichting omkeerrelais zoals:

Als alternatief dienden we zelf de H-brug te ontwerpen ofwel beroep te doen

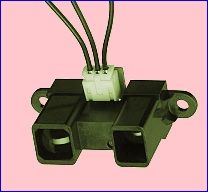

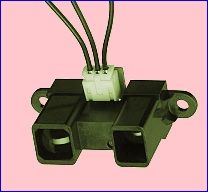

op een eenvoudige schakeling met een draairichting omkeerrelais zoals:  Deze eenvoudige schakeling werkt heel goed, maar veroorzaakt hoorbare relais

klik-geluiden bij het omkeren van de draairichting van de motor. Da's hinderlijk

vooral omdat die kliks net in een stilte van het instrument vallen. Foto van

de gebruikte servo versterker module:

Deze eenvoudige schakeling werkt heel goed, maar veroorzaakt hoorbare relais

klik-geluiden bij het omkeren van de draairichting van de motor. Da's hinderlijk

vooral omdat die kliks net in een stilte van het instrument vallen. Foto van

de gebruikte servo versterker module:

- 07.12.2006: Definitieve montage en plaatsing voedingsmodule. Schematekeningen

aangepast. Levering van de servo versterker voor de motorbesturing. Website

van de fabrikant: http://www.a-m-c.com . Opbouw sensor printje met Freescale

druksensor chip. De buffer-opamp is nogal kritisch: CA3160 oscilleert op 300kHz,

CA3140 gaat niet tot tegen de positieve spanning aan... Het ontwerp op zich

blijkt echter goed te werken.

- 08.12.2006: Zoektocht naar geschikte rail-to-rail single supply low voltage

opamps in 8 pin Dip behuizing. Analog devices AD820AN ziet er alvast geschikt

uit... Bestelling voor tien stuks geplaatst bij Farnell. Uitsnijden en boren

basisplaat voor de frontale montage van de motor servo kontroller, de 22mF

bufferelko en de frontale lampen. De 3 mm dikke plaat wordt met 2 inox inbus

M6 bouten gemonteerd op de ashouder. Als extra monteerden we twee LED spotlampjes

evenals een halogeen centraal spotje. Deze lichten worden gestuurd door de

vrije IRLZ44 mosfets op het midihub board.

- 09.12.2006: Start bedradingswerken. Bedrading molex konnektor voor servo

versterker. Definitieve montage voedingen. Ontwerp kabelbuis voor verbinding

boven en ondergedeelte. Nieuwe specifikaties voor de PIC software opgesteld.

- 10.12.2006: Aanleg kabelboom verbinding boven en onderstuk. Afwerking bedrading

PC-boards. Montage sensorprintje. Toevoeging LT1084-12 spanningsregulator

(12V/5A) op het midihub board, dit voor de voeding van de frontale halogeenlamp

en de LED spotjes. Totaal stroomverbruik voor de lampen gestuurd door het

midihub board: 620mA. De regulator moet dit zonder koeling wel aankunnen.

De worst case dissipatie in de regulator is 5.6W (bij Ui=21V).

- 11.12.2006: studie plaatsing Sharp infrarode afstandssensor, type nr. GP2Y0A02YK

Ontwerp instelbare

montagebrug. Studie van de uitgesproken niet lineaire overdrachtfunktie van

deze sensoren. De overdrachtfunktie is: D = (A + Bx) / (1 + Cx + Dx^2), waarin

D = afstand in cm, x = gemeten spanning in Volt, A= 0.008271, B= 939.6, C=

-3.398, D=17.339. Aangezien de PIC's een ADC resolutie hebben van 10 bits

(0-1023 of 0-&H3FF), hebben we door vermenigvuldiging van de gelezen waarde

met 5, nagenoeg de uitgangsspanning in millivolt. De grenzen van het geldig

spanningsbereik zijn 0.4 V en 2.8 V, dus voor de ADC uitlezing: &H50 tot

&H230.

Ontwerp instelbare

montagebrug. Studie van de uitgesproken niet lineaire overdrachtfunktie van

deze sensoren. De overdrachtfunktie is: D = (A + Bx) / (1 + Cx + Dx^2), waarin

D = afstand in cm, x = gemeten spanning in Volt, A= 0.008271, B= 939.6, C=

-3.398, D=17.339. Aangezien de PIC's een ADC resolutie hebben van 10 bits

(0-1023 of 0-&H3FF), hebben we door vermenigvuldiging van de gelezen waarde

met 5, nagenoeg de uitgangsspanning in millivolt. De grenzen van het geldig

spanningsbereik zijn 0.4 V en 2.8 V, dus voor de ADC uitlezing: &H50 tot

&H230.

- 12.12.2006: Oplassen houder frontale mikroswitch voor de begrenzing van

het maximaal uittrekpunt van de balg. Bevestiging met 2 M3 boutjes. Bedrading

daarvan naar midihub board. Levering van de bestelde AD820AN opamps (zie Freescale

sensor interface). Programmeersessie PIC's 1,2,3 voor de noten en velocity

met Johannes Taelman. Bespreking regelsysteem voor de motorbesturing.

- 13.12.2006: Definitieve plaatsing en afregeling van de sharp distance sensor

voor preciese bepaling van de balgpositie. Montage op brug met twee M8 inox

bouten, vastgelast op de kop.

- 14.12.2006: De 7805 regulator op het midihub board blijkt toch behoorlijk

warm te worden. De oorzaak ligt allicht in het extra stroomverbruik van de

Sharp sensor (ca. 50 mA). De dissipatie van de 7805 (bij 90 mA totaal stroomverbruik)

beloopt nu 1.5W. De 5V verbruikers op zich slechts 500 mW.

- 15.12.2006: Bedrading microswitch binnenin de balg. Montage windkanaal voor

de Freescale bipolaire druksensor in de balgruimte. Aanmaak eerste proefreeks

teflon (PTFE) spietjes voor de geruisloze vertikale geleiding van de koperen

paletten.

- 16.12.2006: Verdere konstruktie teflon geleidertjes voor palletjes waar

nodig. Ontwerp en konstruktie inschuifbare poot in 25 mm inox buis. Klembout:

M8 kartelbout.

Konstruktie en montage beugel voor achterlichten: twee LED spots, 50mm.

Konstruktie en montage beugel voor achterlichten: twee LED spots, 50mm.

- 17.12.2006: Besturings- en evaluatiekode aangepast in GMT. Dempingsviltringen

gekleefd rond aanslag elektromagneten. Duurzaamheidstest klepjes. De demping

van het geluid van de magneten na plaatsing van de aanslagviltringen is nog

steeds onvoldoende.

- 18.12.2006: dokumentatie en komponisten handleiding bijgewerkt.

- 19.12.2006: State machine kode voor de besturing ontworpen.

- 20.12.2006: Bericht van Johannes Taelman: de kode voor pic0 zal niet voor

deze week zijn...

- 23.12.2006: Bestelling ontbrekende Inox stukken voor de vizuele afwerking

- 25.12.2006: Eerste redaktie van PicRada studie voor Bako.

- 27.12.2006: Eerste programmeersessie motor PIC met Johannes Taelman: integratie

uitgeschakeld op motorservokontroller. Feedback gain naar minimum gezet. Problemen

met de mechanika van de trapeziumdraad. Deze blijkt onder bepaalde omstandigheden

knel te kunnen zitten. Tweede trapeziummoer opgelast op de draaiflens om het

slingeren te beperken. De spidex koppeling op de motor komt los te zitten

wanneer die te ver over de as geschoven wordt... De microswitch sensoren werken

al en regelen de nood-ompoling van de motor.

- 28.12.2006: Korrekties in de note mapping voor pic1 en pic2. Tests met besturingskode.

Smering van de schroefdraad met een goede dikke minerale olie of vet is absoluut

onontbeerlijk voor de goede werking. De bronzen lagerbus werd opnieuw verwijderd

wegens te luidruchtig.

- 29.12.2006: Verdere ontwikkeling motor besturingskode. Implementatie start

van een pre-pressure controller waarmee een zeker voordruk kan worden gegenereerd.

Dit wordt gemapt op midi kontroller 1. Verwerking van het signaal van de sharp

afstandssensor. Hierin blijken heel wat periodieke glitches voor te komen.

- 30.12.2006: Evaluatie binnen GMT van de resultaten sofar... Bugs: interdependencies

tussen ctrl 7 en 1. Oscillatieneigingen (pulsering) van de motor. Alle aanslag

velocities moeten een faktor 10 kleiner worden. Midi file-player in GMT aangepast.

'Contrabajuando' werkt reeds als testfile. Tegen het slingeren van de balg

zouden we ook teflon glijders kunnen aanbrengen op de zijkanten van de balg.

- 31.12.2006: Konstruktie twee inox geleidingen met vilt bekleed aan de zijkanten

van de balg, ter voorkoming van oscillaties en gevaarlijke mechanische resonanties.

Plat inox 20 x 3 x 150, omgebogen en geslepen. Dit werkt meer dan behoorlijk,

maar geeft wel aanleiding tot een wat grotere wrijving en iets meer kracht

op de trapeziumschroefdraad.

- 01.01.2007: Eerste ontwerp konstruktie beschermkap voor transportbeveiliging.

Begin uitvoering, gebruik makend van de oude aluminium beschermkap met een

toegevoegde extensie in inox. Bako kan ook spelen met de beschermkap, wat

onder bepaalde omstandigheden (publieke ruimtes, aanraakgrage toeschouwers...)

zijn voordelen kan hebben. Montage voorlopige rubberdop onder de stelpoot.

- 02.01.2007: De motorregeling durft oscilleren (snokjes) bij lagere luchtdrukken.

Dit moet nog op PIC nivo rechtgezet worden. De motor-off logika bij alle noten

uit faalt ook nog. De prepressure instelwaarden moeten erg klein worden gehouden.

Testkode verder ontwikkeld met Kristof Lauwers.

- 03.01.2007: eerste publieke pre-demo...

- 05.01.2007: Derde programmeersessie motor PIC met Johannes Taelman: wegwerken

motor oscillaties en enkele logika bugs. Het pompen van de motor is nu wel

al wat beter geworden, maar er zijn wat nieuwe bugs: prepressure gaat niet

steeds off, de lampjes knipperen traag zonder kommando daartoe...

- 06.01.2007: Verbetering van de viltgeleidingen.

- 09.01.2007: extra gewicht aangebracht op de kleppen opdat ze beter gesloten

zouden blijven bij overdruk. Het totaal gewicht is nu 58g, goed voor een afsluitkracht

van 0.57N. Als gewicht gebruikten we stoppen in rood koper gebruikt als eindstoppen

voor het dichtsolderen van 12mm waterbuis, aangezien we daarvan nog een groot

aantal in voorraad hadden en het bovendien goed paste bij de koperen palletgeleiders.

De verlijming op de paletten gebeurde voor de onderste noten met cyaanakrylaatlijm,

terwijl voor de bovenste, vanwege de mindere passing, silikonenkit werd toegepast.

- 10.01.2007: Eerste publiek koncert met <Bako>.

- 12.01.2007: Nieuwe M8 sterknop bout gemonteerd voor achterpoot.

- 13.01.2007: Controller 66 toegevoegd in GMT sturing en in de dokumentatie

op deze webpage. T0220 koelvin geplaatst op de 7805 regulator op het hub board:

werd erg warm, vooral vanwege het hoge stroomverbruik van de Sharp sensor.

- 15.01.2007: Bestelling dopmoeren M20 inox bij Mea.

- 17.01.2007: PIC debug en ontwikkelings avondsessie met Johannes : ctrl 70,

21, midi out.

- 22.01.2007: Overleg met Johannes: Controller 66 blijkt nog niet geimplementeerd

te zijn!

- 25.01.2007: levering volstaf PTFE (Teflon), 1m x 0.1m, rond. Kostprijs 690

Euro.... Voor konstruktie 30mm hoge cilindrische glijbus voor de trapezium

draad. Materiaalprijs voor dit onderdeel: 21 Euro. Levering 20 mm hoge busdopmoeren

in inox: kostprijs per stuk: 62 Euro.

- 15.02.2007: Konstruktie teflon lagerbus.

- 19.02.2007: Bako added in orchestration for "Spring '94".

- 09.03.2007: Twee palletgewichtjes zijn losgeraakt tijdens het spelen. Die

worden opnieuw vastgekleefd.

- 12.03.2007: Kris De Baerdemacker schrijft een stuk voor Bako en Ake.

- 13.03.2007: Programmeersessie regelsysteem kode voor de motorbesturing met

Johannes Taelman. Kontroller 66 nog niet geimplementeerd. Midi out geeft nu

alleen een heleboel debug informatie, nog niet de balgpositie. Achterlichten

gewijzigd: nu beide witte led spots. Met de nieuwste pic kode werkt het frontlicht

evenwel niet meer... Kontroller 20 met waarde 1 is nu steeds blazen, met waarde

2 steeds zuigen. Kontroller 70, waarmee een initiele positie van de balg ingesteld

kan worden, moet nog gerescaled worden. Nu is waarde 114 de positie voor een

volledig geopende balg, en waarde 57 die voor een volledig gesloten balg.

Teflon glijlager geplaatst op de trapeziodale schroefdraadstang. Bevestigd

met 4 M4 x 50 inox hex inbusboutjes op de onderplaat van het akkordeon.

- 17.04.2007: Nieuwe flexibele askoppelingen besteld voor de trapeziumschroefdraad.

De PIC firmware is nog steeds aan bijschaafwerk toe!

- 24.04.2007: Nieuwe flexibele askoppelingen geleverd.

- 14.05.2007: Nog enkele palletgewichtjes met siliconen vastgezet omdat ze

waren losgeraakt.

- 17.05.2007: Motor besturings PIC opnieuw geprogrammeerd. De scaling van

de positiesensor is nu anders dan hiervoor werd gedokumenteerd. De centrum

waarde ligt nu rond 60. Frontlicht kode in orde gebracht.

- 18.05.2007: Tests op de vernieuwde besturing van Bako.

- 12.06.2007: "Tango Tre" van een baspartij voor <Bako> voorzien.

Drie palletgewichtjes losgekomen en met Loctite blauwe siliconen vastgezet.

De praktisch bruikbare velocities moeten kleiner zijn dan 15. Een rescaling

is nodig.

- 14.06.2007: Suksesvolle uitvoering van "Tango Tres" met Bako partij.

- 15.06.2007: Na inlooptests blijkt de motor vast te lopen. Na nazicht van

de schroefdraadstang bleken beide opeengelaste moeren met 12 mm trapeziumschroefdraad

volledig uitgesleten te zijn. De olie op de draadstang heeft zich duidelijk

eerder als snijolie werkzaam getoond dan als smeerolie... Duidelijk een konstruktiefout.

Wellicht mogen de moeren niet zonder spatie opeengelast worden. Nieuwe trapezoidale

moeren in inox ingekocht en studie van oorzaak en oplossing van het probleem.

- 16.06.2007: De twee bestaande trapezoidale moeren uitgeboord op 11.8 mm

en nieuwe inox moer opgelast aan de binnenzijde van de balg. Geheel vastgezet

met Loctite blue silicone. Het werkt weer goed maar we blijven twijfelen aan

de duurzaamheid op lange termijn. Wellicht moeten we toch een kogellager monteren

op het boveneind van de schroefstang aan de binnenkant van de balg (vast gedeelte).

- 08.07.2007: Plaatsing rubberdop op uiteinde van de poot.

- 11.07.2007: Plaknoot 48 bijgeschuurd.

- 13.12.2007: Bug noticed: sometimes the Bako motor gives up listening to

commands. Maybe some glitches cause a PIC-reset. We must check the power supply

carefully again. Some pallets refitten with Loctite blue silicone compound.

- 16.12.2007: After the concert in Belsele ('t Ey) , the solenoid for note

28 burned out. Both mosfets died as well. There must be a bug in the firmware

causing the negative voltage to remain switched on! Debug session revealed

that the 4k7 resistor over the velo-mosfet was broken... This can explain

the stuck note as well as the melting down of the mosfet and the solenoid...

By midnite, we got everything repaired again... It was an expensive faillure

indeed.

- 19.12.2007: Bad luck seems to plague the Bako design: during the 'endings'

concert at Logos Foundation in Ghent the threaded rod mechanism failed: probably

the trapezoidal nut was worn out again. Why can't we find strength class A3

trapezoidal nuts in hardened stainless steel on the market???

- 08.01.2008: Verder zoekwerk naar een alternatief voor de trapeziumdraad...

- 22.01.2008: Schema voor het gebruikte pulse-hold board volledig hertekend.

- 11.02.2008: Ontwerp nieuwe geleiding voor de balg.

- 26.05.2008: Tweede ontwerp nieuwe stanggeleiding met extra kogellager.

- 28.05.2008: Plooi- en laswerk draagstruktuur voor het boven-lager van de

trapezoidale stang. Draaigat geboord op 11.8 mm, in 10 mm dik inox, overeenkomstig

de reeele buitendiameter van 12 mm trapeziodale schroefdraadstang. Uitgesleten

inox moer afgeslepen.

- 29.05.2008: Lagerbrug gemonteerd en getest: de draadstang blijkt nog steeds

knel te raken...

- 30.05.2008: Draadstang bijgewerkt aan uiteinde. Het mechanisme werkt nu

weer naar behoren, al is het nog veel te luidruchtig naar onze zin...

- 01.08.2008: Note hold/velo boards 1,2,3 opnieuw geprogrammeerd. Pinkode

bug gekorrigeerd. Sysex pin is nu wel degelijk 'bako'. Default velocity scaling

een faktor 6 naar beneden gerescaled. De kleinste waarde in pulseenheden voor

velo 1 is nu &H07, voor velo 64 is het &HFB en voor velo 127, &H237.

(19.2 microsekonde eenheden).

- 11.02.2009: Opnieuw is de trapezoidale moer die de balg meeneemt helemaal

uitgesleten. Ze moet opnieuw vervangen worden... Bako is nu even buiten gebruik.

- 16.02.2009: De bij Overtoom bestelde nieuwe trapeziodale draadstang, nu

diameter 20 mm, is met een stel bijhorende moeren, geleverd. Meteen een uiteinde

afgedraaid op 12 mm als vrijloop voor het bovenste uiteinde. Nu moeten we

nog een askoppeling verzinnen.

- 17.02.2009: Tweede uiteinde eveneens afgedraaid op 12 mm diameter en lengte

25 mm. Dit past in een aluminium elastische askoppeling van Farnell. As opnieuw

gemonteerd. Loopt voorlopig echter nog veel te steeg... Inroderen zal wellicht

volstaan om de zaak soepel te krijgen. Voor het koncert van vanavond blijft

hij toch nog even aan de kant.

- 10.01.2010: Bako gebruikt in 'Winterteen'.

- 29.08.2025: Gezien het toch niet echt soepel lopen van de balg, overwegen

we toch om ook een kleine radiale kompressor in te gebouwen voor de luchttoevoer.

De funktie van de balg kan dan tot expressie beperkt blijven. We zouden de

aan de kant gelegde Laukhuff Ventola kompressor die vroeger dienst deed in

<So> kunnen recycleren. Is het mogelijk de kompressor toe te voegen

en toch een druk/zuig mechanisme over te houden? Ook kunnen we de werking

van de ventielen nog wat verbeteren door hun traject met 30 to 50% te verkleinen.

Voor het geluidsvolume maakt het niets uit zoals bleek uit metingen. Om dit

te doen volstaat het de afstandhouder buizen waarop het mechanisme steunt,

met 3 mm in te korten.

- 30.08.2025: Als alternatief voor de radiale kompressor, kunnen we ook een

balgaandrijving met een wielexcentriek ontwerpen. De diameter van het drijfwiel

mag niet groter zijn dan 300 mm. Een Bauer motor met vertragingskast -zoals

ook gebruikt op <Hurdy>- hebben we ook nog op voorraad.

- 07.09.2025: Afstandhouderbuisjes (diameter 25mm) voor het mechanisme ingekort

met 5 mm (nu 105 mm lang) waardoor het bewegingstrajekt ook tot 5 mm wordt

verkleind. Dit heeft geen hoorbare gevolgen voor de geluidssterkte van het

instrument maar komt de bewegingsflexibiliteit van de toetsen zeer ten goede.

We kunnen nu met kleinere velocity waarden volstaan.

- 08.09.2025: De klep voor noot 45 (A4) blijkt losgekomen van de roodkoperen

trekker. Dit moet met elastische lijm hersteld worden.

-

- TO DO:

- Programmeren PWM voor de hold spanning, te mappen op midi channel-pressure.

Programmeren van de lookups via sysex.

- Dichtlassen uiteinden T-stuk op vastzetpoot met 25mm dekseltjes.

- Aanbrengen ingebouwd waterpas voor de opstelling.

Last update: 2025-09-08

by Godfried-Willem Raes

Robody picture with <Bako>:

Technical data sheet, design calculations and maintenance instructions:

Technische gegevens, ontwerpberekeningen en instrukties voor onderhoud en demontage:

- Motor: Thomson, Nevers Type A45-02-N04 (dit type gebruikten we ook in

<Springers> (voor de sirene) en in <ThunderWood>

(voor de windmachine) . Voltage to operate motor: 48V

- Solenoids: Black Knight 121 420 610 620, 12 V nominal @100% duty cycle,

Rdc=20.4 Ohm. diameter 20 mm (25 Euro a piece) Farnell order code: 4207439

. Positive hold voltage: 9 V, negative pulse voltage: -12V.

- Estimated maximum windpressure in the bellows: 100mmH2O

or 9.81mB. (=981Pa). Hence the pressure on the container is 981N/m2. The force

excerted on the pallets (surface ca. 45.E-3m2) is than 0.45N. So if the weigth

of the plungers is 20g, augmented with the weigth of the copper strip and

the pallet (16g), the closing pressure of 0.35N will not be large enough to

keep the largest pallets closed at full blowing pressure. The wind pressure

with such a weight at blowing should hence be kept smaller than 78 mm H2O

or 7.8mB. Since we quickly discovered , the bellows did indeed produce enough

pressure to lift the closed pallets up, we decided to augment the weigth of

the pallets by glueing two 12 mm copper stops , one on each end of the pallet,

thus increasing the weigth with 22g to a total of 58g. The closing force now

becomes 0.57N, enough to keep them closed even at estimated maximum windpressure.

On suction air, this problem does not arrise, since the underpressure will

actually help the pallets to stay closed. In this case, the solenoid has to

bring up a force about twice as large as in the pression case, to lift the

pallets: 0.45N + 0.57N = 1.02N. The solenoids data sheet specifies a force

of 0.98N for a stroke of 15mm and a holding force (at stroke 0) of 11.8N.

With the velo-pulse (@25% duty cycle) applied, the force for a stroke of 15mm

becomes 1.96N.

- Solenoid power supply: toroidal transformer 225VA, sec.: 9V/10A, 15V/7.3A,

15V/1.6A. (3 separate windings) Note that the power supply capacity limits

the polyphony (and cluster size) to a maximum 22 notes.

The power supply

can be taken out as a separate module by loosening the two M4 bolts on the

sides of the instrument. Note that the mains power ground is connected to

the metal chassis of the instrument. If for any reason (ground loop avoidance)

this grounding has to be lifted, remove the M6 nut with the ground wire on

one of the mounting bolts of the Legrand transformer. This transformer is

rated 210 VA and has type number 42663. It's not a normally available type

-branded Legrand, France- but a component we removed from a broken industrial

piece of equipment. Sometimes recycling comes in handy...

The power supply

can be taken out as a separate module by loosening the two M4 bolts on the

sides of the instrument. Note that the mains power ground is connected to

the metal chassis of the instrument. If for any reason (ground loop avoidance)

this grounding has to be lifted, remove the M6 nut with the ground wire on

one of the mounting bolts of the Legrand transformer. This transformer is

rated 210 VA and has type number 42663. It's not a normally available type

-branded Legrand, France- but a component we removed from a broken industrial

piece of equipment. Sometimes recycling comes in handy...

- Pressure sensor circuit (using a Freescale MPXV7002DP sensing chip):

Circuit drawings for the midi hub board carrying the motor control PIC:

Part 1: Midi input and buffering:

Part 2: PIC-connections, power and power supply bypass:

Part 3: Motor control:

Part 4: Lights and options

Pulse- & Hold board circuit for the complete board (3 boards used).

Light bulbs used:

- Frontal halogen light 30 mm: Halogen 12 V/ 5 W (Osram) [midi note 10]

- Blue LED assembly under distance sensor (bottom): 4 ultra bright, 12 V/5

mA [midi note 11]

- Frontal left and right head lites: LED spot 12 V - blue or white, 50 mm

[midi notes 12, 13]

- Back-lites: LED spot 12 V - blue or white, 50 mm [midi notes 14,15]

- Upper part: 4 x E10 socket, 12 V/250 mA [midi 20-23]

Backview picture:

08.10.2006:

Konstruktie inox chassis voor de motor en de 12 mm trapeziumschroefdraad.

Al deze konstruktie delen werden gelast uit 10 mm dik inox AISI304 plaat.

(foto uiterst rechts)

08.10.2006:

Konstruktie inox chassis voor de motor en de 12 mm trapeziumschroefdraad.

Al deze konstruktie delen werden gelast uit 10 mm dik inox AISI304 plaat.

(foto uiterst rechts) Op de foto (hiernaast) is de Thomson DC motor gemonteerd in het chassis. Een

zuivere vertikale en gecentreerde uitlijning is van essentieel belang voor

een latere geruisloze en friktievrije werking. De elastische spidex koppeling

naar de trapezium schroefdraad (inox, 12mm) is goed te zien. Aan de onderzijde

rust de motor in een inox ring, buitendiameter 51mm opgelast op de basisplaat.

Op de foto (hiernaast) is de Thomson DC motor gemonteerd in het chassis. Een

zuivere vertikale en gecentreerde uitlijning is van essentieel belang voor

een latere geruisloze en friktievrije werking. De elastische spidex koppeling

naar de trapezium schroefdraad (inox, 12mm) is goed te zien. Aan de onderzijde

rust de motor in een inox ring, buitendiameter 51mm opgelast op de basisplaat.

16.10.2006:

uitzagen, boren (gat 2.4 mm op 4.5 mm van de rand) en vijlen van 40 rood koperen

palletheffertjes (15 mm x 2 mm x 50 mm). Oplassen 70mm dragers voor geleider

van deze heffertjes. Boren gaten voor M4 boutjes.

16.10.2006:

uitzagen, boren (gat 2.4 mm op 4.5 mm van de rand) en vijlen van 40 rood koperen

palletheffertjes (15 mm x 2 mm x 50 mm). Oplassen 70mm dragers voor geleider

van deze heffertjes. Boren gaten voor M4 boutjes.

19.10.2006: Snijden vier schuine opstanden onder een hoek van 36 graden. Lengte

340 mm, inox 30x10 plat geslit AISI304 opstanden. Laswerk onderchassis.

19.10.2006: Snijden vier schuine opstanden onder een hoek van 36 graden. Lengte

340 mm, inox 30x10 plat geslit AISI304 opstanden. Laswerk onderchassis.

De reeks PC boards lieten we helemaal vergulden omwille van de oxyde vrijheid.

De reeks PC boards lieten we helemaal vergulden omwille van de oxyde vrijheid.

De afgewerkte

voedingseenheid is te zien op de fotos.

De afgewerkte

voedingseenheid is te zien op de fotos.

Als alternatief dienden we zelf de H-brug te ontwerpen ofwel beroep te doen

op een eenvoudige schakeling met een draairichting omkeerrelais zoals:

Als alternatief dienden we zelf de H-brug te ontwerpen ofwel beroep te doen

op een eenvoudige schakeling met een draairichting omkeerrelais zoals:  Deze eenvoudige schakeling werkt heel goed, maar veroorzaakt hoorbare relais

klik-geluiden bij het omkeren van de draairichting van de motor. Da's hinderlijk

vooral omdat die kliks net in een stilte van het instrument vallen. Foto van

de gebruikte servo versterker module:

Deze eenvoudige schakeling werkt heel goed, maar veroorzaakt hoorbare relais

klik-geluiden bij het omkeren van de draairichting van de motor. Da's hinderlijk

vooral omdat die kliks net in een stilte van het instrument vallen. Foto van

de gebruikte servo versterker module:

Ontwerp instelbare

montagebrug. Studie van de uitgesproken niet lineaire overdrachtfunktie van

deze sensoren. De overdrachtfunktie is: D = (A + Bx) / (1 + Cx + Dx^2), waarin

D = afstand in cm, x = gemeten spanning in Volt, A= 0.008271, B= 939.6, C=

-3.398, D=17.339. Aangezien de PIC's een ADC resolutie hebben van 10 bits

(0-1023 of 0-&H3FF), hebben we door vermenigvuldiging van de gelezen waarde

met 5, nagenoeg de uitgangsspanning in millivolt. De grenzen van het geldig

spanningsbereik zijn 0.4 V en 2.8 V, dus voor de ADC uitlezing: &H50 tot

&H230.

Ontwerp instelbare

montagebrug. Studie van de uitgesproken niet lineaire overdrachtfunktie van

deze sensoren. De overdrachtfunktie is: D = (A + Bx) / (1 + Cx + Dx^2), waarin

D = afstand in cm, x = gemeten spanning in Volt, A= 0.008271, B= 939.6, C=

-3.398, D=17.339. Aangezien de PIC's een ADC resolutie hebben van 10 bits

(0-1023 of 0-&H3FF), hebben we door vermenigvuldiging van de gelezen waarde

met 5, nagenoeg de uitgangsspanning in millivolt. De grenzen van het geldig

spanningsbereik zijn 0.4 V en 2.8 V, dus voor de ADC uitlezing: &H50 tot

&H230.

Konstruktie en montage beugel voor achterlichten: twee LED spots, 50mm.

Konstruktie en montage beugel voor achterlichten: twee LED spots, 50mm.

The power supply

can be taken out as a separate module by loosening the two M4 bolts on the

sides of the instrument. Note that the mains power ground is connected to

the metal chassis of the instrument. If for any reason (ground loop avoidance)

this grounding has to be lifted, remove the M6 nut with the ground wire on

one of the mounting bolts of the Legrand transformer. This transformer is

rated 210 VA and has type number 42663. It's not a normally available type

-branded Legrand, France- but a component we removed from a broken industrial

piece of equipment. Sometimes recycling comes in handy...

The power supply

can be taken out as a separate module by loosening the two M4 bolts on the

sides of the instrument. Note that the mains power ground is connected to

the metal chassis of the instrument. If for any reason (ground loop avoidance)

this grounding has to be lifted, remove the M6 nut with the ground wire on

one of the mounting bolts of the Legrand transformer. This transformer is

rated 210 VA and has type number 42663. It's not a normally available type

-branded Legrand, France- but a component we removed from a broken industrial

piece of equipment. Sometimes recycling comes in handy...